Les principaux avantages des fours à induction dans les fonderies sont leur rapidité, leur propreté et leur contrôle précis de la température. Ce processus de chauffage propre et sans contact permet la production de masses métalliques cohérentes et de haute qualité pour une large gamme de matériaux, y compris le fer, l'acier, le cuivre, l'aluminium et les métaux précieux.

Les fours à induction offrent une solution de fusion supérieure pour les fonderies modernes en utilisant l'induction électromagnétique pour un chauffage rapide, propre et hautement contrôlable. Cela élimine les sous-produits de combustion et le contact direct avec les éléments chauffants, ce qui se traduit par des alliages de plus grande pureté et une plus grande efficacité opérationnelle.

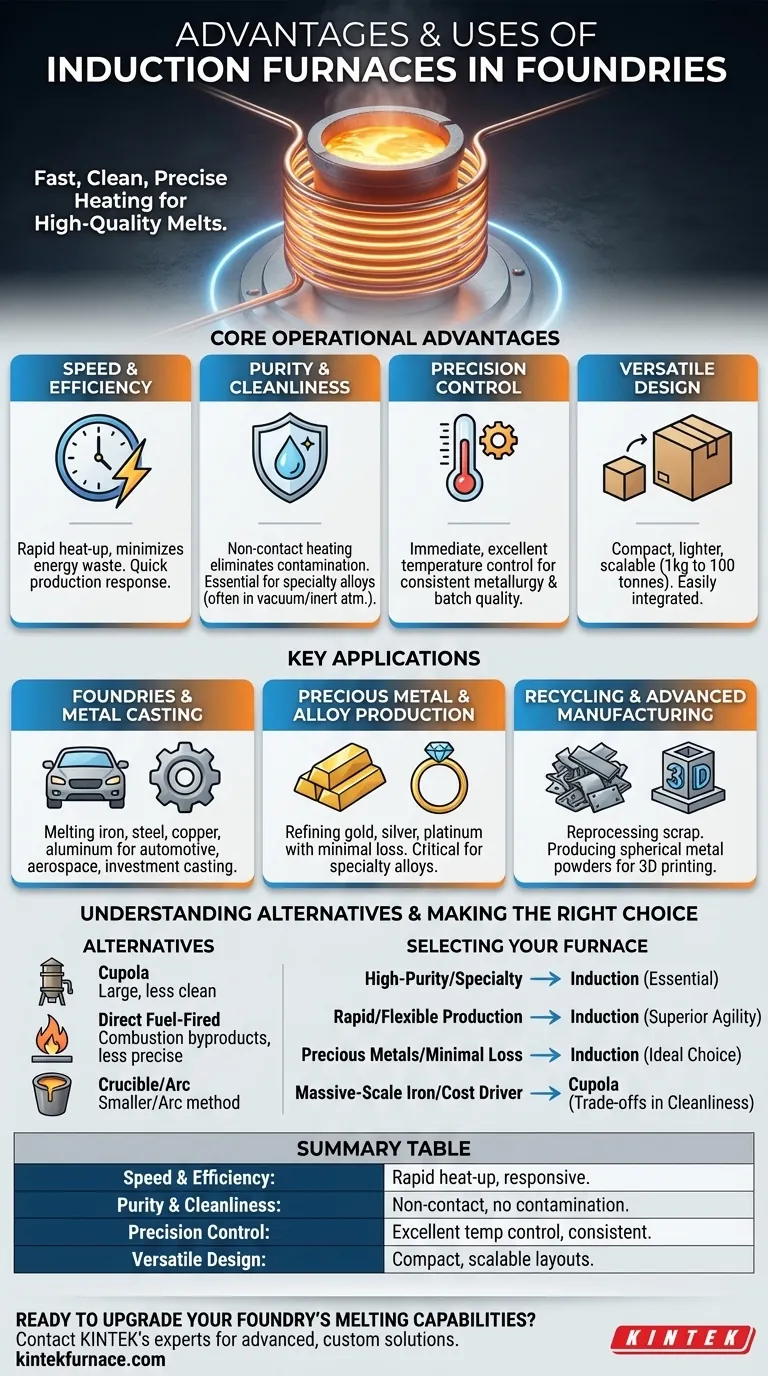

Avantages opérationnels clés des fours à induction

Les fours à induction représentent un bond technologique significatif par rapport aux méthodes de fusion traditionnelles. Leurs avantages découlent directement de la physique fondamentale de la génération de chaleur.

Vitesse et efficacité inégalées

La capacité d'un four à induction à générer de la chaleur directement dans le métal lui-même permet des temps de montée en température très rapides.

Cette capacité de fusion rapide minimise le gaspillage d'énergie au démarrage et permet aux fonderies de répondre rapidement aux demandes de production, augmentant ainsi l'efficacité globale.

Pureté et propreté supérieures

Le processus de chauffage est sans contact, ce qui signifie qu'aucun élément chauffant ni flamme ne touche le métal. Cela élimine la contamination par les sous-produits de combustion tels que le gaz ou la suie.

Cette propreté est essentielle lors de la production d'aciers spéciaux et d'alliages qui s'oxyderaient ou seraient contaminés s'ils étaient chauffés en présence d'air. C'est pourquoi ils sont souvent utilisés sous vide ou atmosphère inerte.

Contrôle précis de la température

Le processus électromagnétique permet un contrôle excellent et immédiat de la température.

Cette précision est essentielle pour obtenir des propriétés métallurgiques et une qualité de coulée constantes, lot après lot. Elle réduit le risque de surchauffe et garantit que les alliages répondent aux spécifications exactes.

Conception compacte et polyvalente

Comparés aux anciens types de fours, les fours à induction sont souvent plus petits et plus légers.

Cela les rend plus faciles à installer et à intégrer dans diverses configurations de fonderie. Leur conception est également hautement évolutive, avec des tailles disponibles pour faire fondre tout, d'un kilogramme à cent tonnes.

Applications clés dans les fonderies et au-delà

Les avantages uniques des fours à induction les rendent adaptés à un large éventail d'applications critiques où la qualité et la cohérence sont primordiales.

Fonderies et coulée de métaux

Les fours à induction sont la norme dans les fonderies modernes pour la fusion du fer, de l'acier, du cuivre et de l'aluminium.

Ils sont utilisés pour produire des composants de haute pureté pour des secteurs exigeants tels que l'industrie automobile, aérospatiale et de la machinerie. Ils sont également un choix courant pour les processus de coulée de précision à cire perdue.

Production de métaux précieux et d'alliages

Dans le raffinage de l'or, de l'argent et du platine, l'efficacité du chauffage par induction assure une perte de matière minimale.

L'environnement de fusion propre est également essentiel pour la fabrication d'alliages spéciaux, où même des impuretés mineures peuvent compromettre les performances du produit final.

Recyclage et fabrication avancée

Ces fours sont très efficaces pour le re-traitement des ferrailles en raison de leurs capacités de fusion rapides.

Dans les applications avancées, ils sont intégrés à d'autres technologies pour produire des matériaux spécialisés, tels que des poudres métalliques sphériques pour l'impression 3D et la projection thermique.

Comprendre les alternatives

Pour apprécier pleinement le rôle des fours à induction, il est utile de comprendre comment ils se comparent aux autres types de fours couramment utilisés dans les fonderies.

Le four à cubilot traditionnel

Les cubilots sont de grands fours cylindriques qui brûlent du coke pour faire fondre le fer. Ce sont des bêtes de somme pour les opérations de coulée à très grande échelle, mais c'est une méthode moins propre que l'induction.

Fours à chauffage direct au combustible

Ces fours utilisent du gaz naturel, du fioul ou du propane comme source de chaleur directe. Bien que polyvalents, ils introduisent des sous-produits de combustion et offrent un contrôle de température moins précis.

Fours à creuset et à arc électrique

Les fours à creuset sont simples et idéaux pour les opérations à petite échelle ou les métaux précieux. Les fours à arc électrique (FAE) sont également très efficaces et précis, mais ils utilisent un arc électrique à haute énergie plutôt que l'induction pour faire fondre le métal.

Faire le bon choix pour votre objectif

La sélection du bon four dépend entièrement de vos exigences de production spécifiques en matière de pureté, de volume et de matériau.

- Si votre objectif principal est les alliages spéciaux de haute pureté : La nature propre et sans contact ainsi que la compatibilité sous vide d'un four à induction sont essentielles.

- Si votre objectif principal est une production rapide et flexible de divers métaux : Les temps de montée en température rapides et le contrôle précis des fours à induction offrent une agilité opérationnelle supérieure.

- Si votre objectif principal est la fusion de métaux précieux avec une perte minimale : L'efficacité et la nature confinée d'un four à induction en font le choix idéal.

- Si votre objectif principal est la fusion de fer à grande échelle où le coût initial est le moteur : Un four à cubilot traditionnel peut encore être une option, bien qu'avec des compromis clairs en matière de propreté.

En fin de compte, l'adoption de la technologie des fours à induction dote une fonderie du contrôle, de la propreté et de l'efficacité nécessaires pour répondre aux exigences de fabrication modernes.

Tableau récapitulatif :

| Avantage | Avantage clé pour les fonderies |

|---|---|

| Rapidité et efficacité | Temps de montée en température rapides et fusion rapide pour une production réactive. |

| Pureté et propreté | Le chauffage sans contact évite la contamination pour des alliages de haute qualité. |

| Contrôle de précision | Un excellent contrôle de la température garantit des propriétés métallurgiques constantes. |

| Conception polyvalente | Compact et évolutif pour diverses configurations de fonderie et volumes de métal. |

Prêt à améliorer les capacités de fusion de votre fonderie ?

Les solutions de fours avancées de KINTEK, soutenues par une R&D exceptionnelle et une fabrication interne, sont conçues pour répondre aux exigences strictes de la production métallique moderne. Que vous fondiez des alliages spéciaux, des métaux précieux ou que vous traitiez des ferrailles, nos capacités de personnalisation approfondies garantissent une adaptation parfaite à vos objectifs opérationnels uniques.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont notre technologie de four à haute température peut apporter une efficacité, une pureté et un contrôle supérieurs à votre ligne de production.

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four de fusion à induction sous vide et four de fusion à arc

- Four à moufle de laboratoire avec levage par le bas

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Quelles sont les considérations opérationnelles clés lors de l'utilisation d'un four tubulaire de laboratoire ? Maîtriser la température, l'atmosphère et la sécurité

- Quelles caractéristiques de sécurité et de fiabilité sont intégrées dans un four tubulaire vertical ? Assurer un traitement sûr et cohérent à haute température

- Comment un four tubulaire vertical est-il utilisé pour étudier l'inflammation des poussières de combustible ? Modélisation de la combustion industrielle avec précision

- Quelles sont les mesures de sécurité essentielles lors de l'utilisation d'un four tubulaire de laboratoire ? Un guide pour prévenir les accidents

- Comment un four tubulaire à haute température est-il utilisé dans la synthèse de nanocomposites MoO2/MWCNT ? Guide de précision