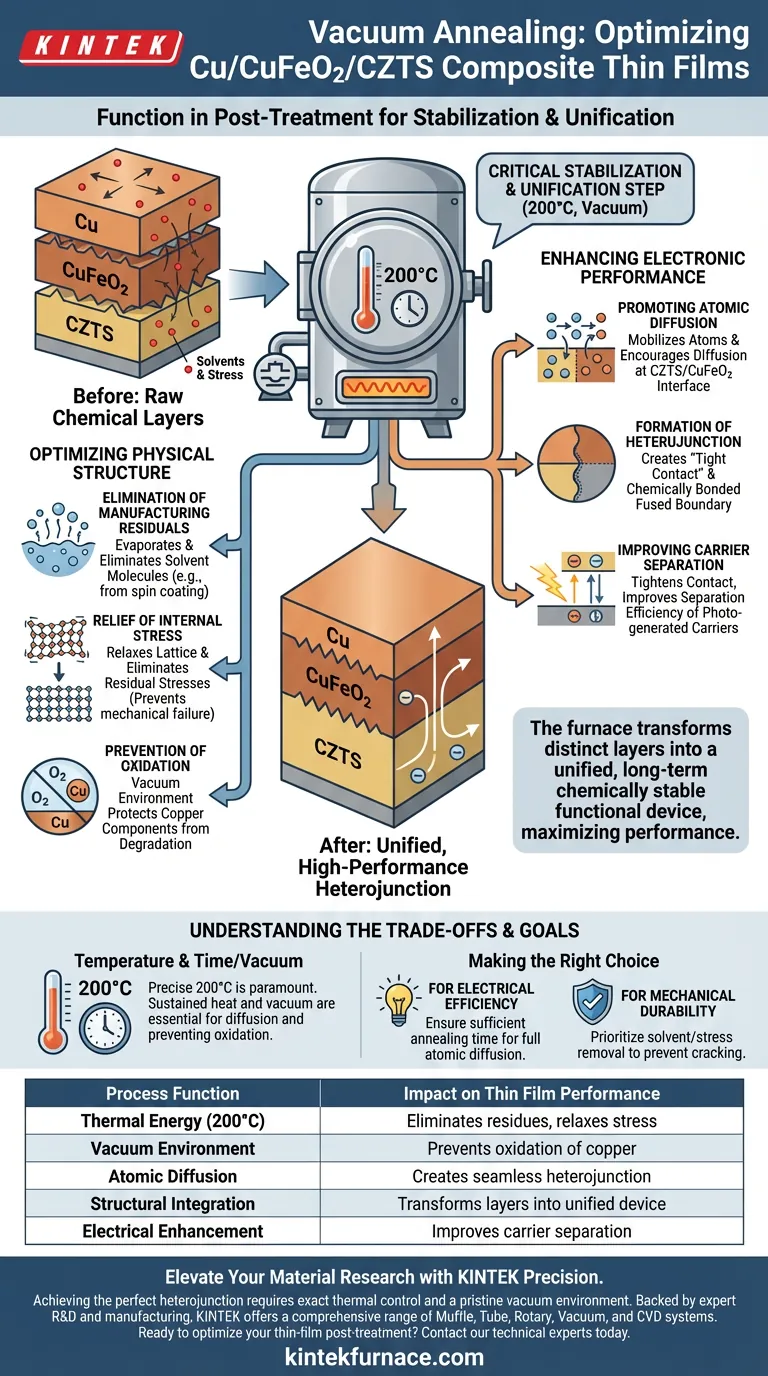

Le recuit sous vide agit comme une étape critique de stabilisation et d'unification pour les films minces composites Cu/CuFeO2/CZTS. Fonctionnant à 200°C, le four fournit l'énergie thermique nécessaire pour éliminer les sous-produits de fabrication volatils et détendre la tension physique au sein du matériau. Simultanément, il favorise le mouvement atomique entre les couches pour créer une interface électrique transparente.

La fonction principale de ce processus est de transformer des couches distinctes revêtues en une hétéjonction unifiée et performante. En favorisant la diffusion atomique, le four maximise la capacité du film à séparer les porteurs photo-générés et assure une stabilité chimique à long terme.

Optimisation de la Structure Physique

Élimination des Résidus de Fabrication

Les films minces sont généralement créés à l'aide de méthodes à base de solutions comme le revêtement par centrifugation, qui laissent des résidus liquides. Le four de recuit sous vide utilise l'énergie thermique pour évaporer et éliminer efficacement les molécules de solvant piégées dans les couches.

Soulagement des Contraintes Internes

Au cours du processus de dépôt, le matériau développe souvent une tension interne significative. Le traitement thermique à 200°C permet au réseau de se détendre, éliminant les contraintes résiduelles qui pourraient autrement entraîner une défaillance mécanique ou une délamination.

Prévention de l'Oxydation

Bien que l'accent soit mis sur le traitement thermique, l'environnement sous vide joue un rôle subtil mais vital. En excluant l'oxygène, le four protège les composants métalliques du composite contre la dégradation pendant la phase de chauffage.

Amélioration des Performances Électroniques

Promotion de la Diffusion Atomique

Le champ thermique uniforme fourni par le four fait plus que simplement sécher le film ; il mobilise les atomes. Cette chaleur favorise la diffusion atomique spécifiquement à l'interface entre les couches CZTS et CuFeO2.

Formation de l'Hétéjonction

Cette diffusion crée un "contact étroit" entre les matériaux, les liant chimiquement plutôt que de simplement les superposer. Cette frontière fusionnée est connue sous le nom d'hétéjonction, qui est le cœur fonctionnel du dispositif composite.

Amélioration de la Séparation des Porteurs

Une hétéjonction de haute qualité est essentielle pour les performances électriques du film. En resserrant ce contact, le four améliore l'efficacité de séparation des porteurs photo-générés, permettant au matériau de convertir la lumière en électricité plus efficacement.

Comprendre les Compromis

Sensibilité à la Température

Un contrôle précis de la température est primordial ; le processus décrit repose spécifiquement sur un point de fonctionnement de 200°C. Alors que d'autres matériaux (tels que les ferroélectriques ou les alliages) nécessitent des températures beaucoup plus élevées (jusqu'à 1000°C) pour cristalliser, ce composite spécifique nécessite une température plus basse pour fusionner les couches sans endommager l'équilibre chimique délicat.

Le Rôle du Temps et du Vide

Le processus n'est pas instantané. Il nécessite un environnement thermique soutenu pour permettre un temps suffisant à la diffusion atomique. De plus, sans un vide de haute qualité, la chaleur nécessaire pour fixer l'interface oxyderait probablement les composants en cuivre, détruisant les propriétés conductrices du film.

Faire le Bon Choix pour Votre Objectif

Pour maximiser les performances de vos films Cu/CuFeO2/CZTS, alignez votre stratégie de post-traitement sur vos objectifs spécifiques :

- Si votre objectif principal est l'Efficacité Électrique : Assurez-vous que le temps de recuit est suffisant pour favoriser pleinement la diffusion atomique, car l'hétéjonction étroite est directement corrélée à la séparation des porteurs.

- Si votre objectif principal est la Durabilité Mécanique : Privilégiez l'élimination des solvants et la relaxation des contraintes pour éviter les fissures ou la délamination lors d'une utilisation à long terme.

En fin de compte, le four de recuit sous vide transforme une pile de couches chimiques brutes en un dispositif fonctionnel stable et intégré.

Tableau Récapitulatif :

| Fonction du Processus | Impact sur les Performances du Film Mince |

|---|---|

| Énergie Thermique (200°C) | Élimine les résidus de solvant et détend la contrainte du réseau interne. |

| Environnement Sous Vide | Prévient l'oxydation des composants en cuivre pendant la phase de chauffage. |

| Diffusion Atomique | Crée une hétéjonction transparente et performante à l'interface. |

| Intégration Structurelle | Transforme des couches distinctes en un dispositif fonctionnel unifié et stable. |

| Amélioration Électrique | Améliore la séparation des porteurs photo-générés pour une efficacité accrue. |

Élevez Votre Recherche Matérielle avec la Précision KINTEK

L'obtention de l'hétéjonction parfaite nécessite un contrôle thermique exact et un environnement sous vide vierge. Soutenu par une R&D et une fabrication expertes, KINTEK propose une gamme complète de systèmes Muffle, Tube, Rotatifs, Sous Vide et CVD. Que vous travailliez sur des cellules solaires à couches minces ou sur la cristallisation d'alliages avancés, nos fours de laboratoire haute température sont entièrement personnalisables pour répondre à vos besoins de recherche uniques.

Prêt à optimiser votre post-traitement de couches minces ? Contactez nos experts techniques dès aujourd'hui pour trouver la solution thermique idéale pour votre laboratoire !

Guide Visuel

Références

- Amira H. Ali, Mohamed Rabia. Synthesis of lead-free Cu/CuFeO2/CZTS thin film as a novel photocatalytic hydrogen generator from wastewater and solar cell applications. DOI: 10.1007/s11082-024-06375-x

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- 2200 ℃ Four de traitement thermique sous vide en graphite

Les gens demandent aussi

- Comment la conception d'un four sous vide contribue-t-elle à son efficacité énergétique ? Maximiser les performances thermiques et réduire les coûts

- Pourquoi un four de frittage sous vide programmable est-il nécessaire ? Assurer une liaison supérieure entre la feldspathique et la zircone

- Quels sont les avantages du traitement thermique sous vide ? Obtenez une qualité de surface et une précision dimensionnelle supérieures

- Pourquoi utiliser un four sous vide ? Atteignez une pureté de matériau et un contrôle de processus inégalés

- Comment les fours de frittage sous vide sont-ils utilisés dans la fabrication de composants électroniques ? Augmenter la pureté et la performance

- Comment un four de frittage par micro-ondes utilise-t-il les propriétés des matériaux pour chauffer le h-BN/ZrO2/SiC ? Optimiser les résultats

- Comment la technologie des gaz inertes, le flux d'air et la pression de l'air agissent-ils ensemble dans les fours sous vide ? Optimisez votre processus de traitement thermique

- Pourquoi le jeu d'assemblage est-il important dans le brasage sous vide ? Assurer des liaisons solides et fiables