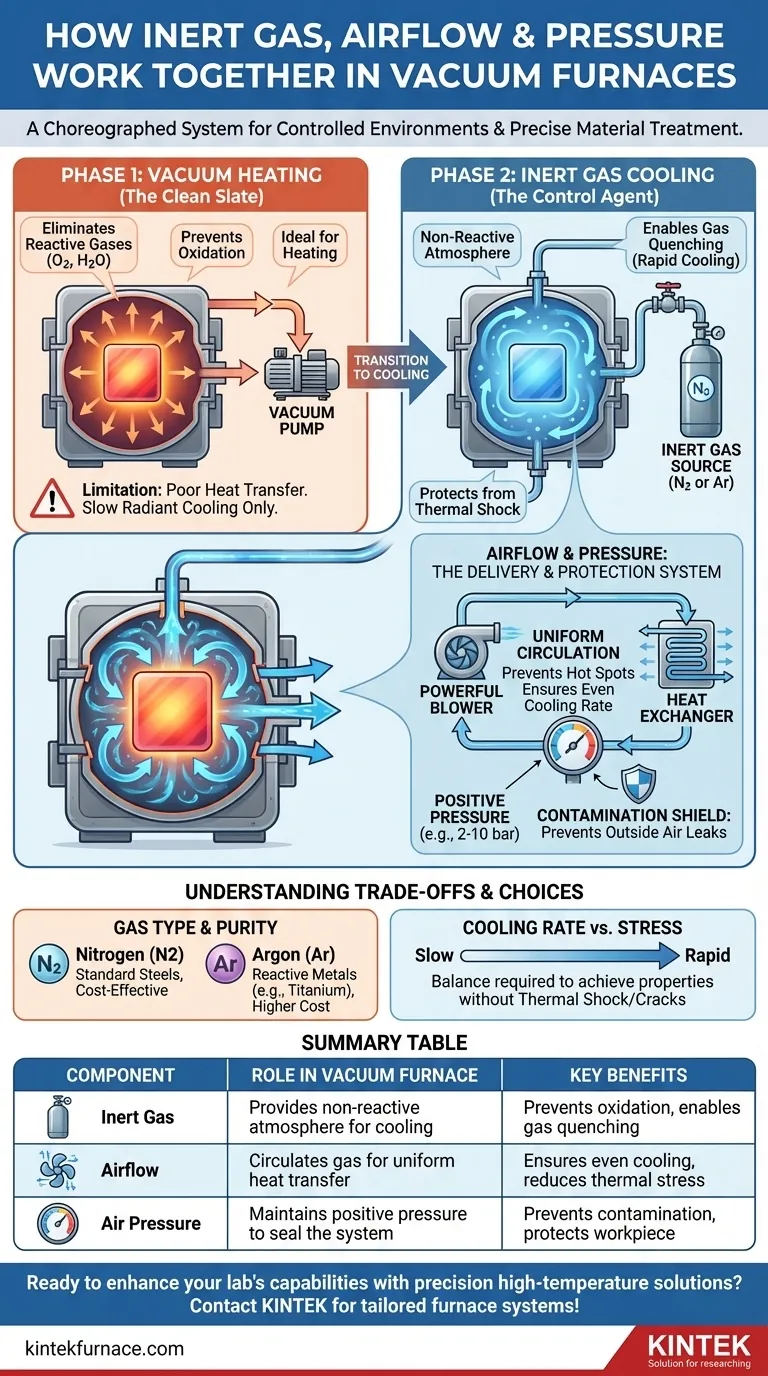

À la base, la relation entre le gaz inerte, le flux d'air et la pression interne dans un four sous vide est un système soigneusement chorégraphié conçu pour contrôler l'environnement du matériau. Après qu'un vide initial ait éliminé les gaz réactifs comme l'oxygène, un gaz inerte non réactif est introduit sous des conditions de pression et de débit spécifiques, principalement pour gérer un refroidissement rapide et uniforme sans réintroduire de contaminants.

L'objectif fondamental est de passer d'un vide pur — idéal pour le chauffage — à une atmosphère gazeuse contrôlée et non réactive qui permet un refroidissement rapide et uniforme. Cette approche à double environnement protège la pièce contre l'oxydation pendant le chauffage et le choc thermique pendant le refroidissement.

La base : pourquoi un vide n'est qu'une partie de la solution

Une idée fausse courante est que le vide lui-même fait tout le travail. En réalité, il sert un objectif spécifique et initial : créer une ardoise vierge.

Élimination des gaz réactifs

La fonction principale de la création d'un vide est d'éliminer l'atmosphère, en particulier l'oxygène et la vapeur d'eau. Aux températures extrêmes d'un four, ces éléments provoqueraient une oxydation immédiate et agressive (rouille ou calamine) et une contamination de la pièce.

En éliminant l'air, le four crée un environnement où les matériaux peuvent être chauffés sans subir de réactions chimiques indésirables.

La limitation du vide pour le refroidissement

Alors qu'un vide est parfait pour prévenir la contamination pendant le chauffage, c'est un mauvais médium pour transférer la chaleur. Les objets dans un vide ne peuvent refroidir que par rayonnement, ce qui est un processus très lent.

Pour de nombreuses applications industrielles, un refroidissement lent est inacceptable car il limite le débit et ne permet pas d'obtenir des propriétés métallurgiques spécifiques qui dépendent d'une trempe rapide.

Le rôle du gaz inerte : l'agent de contrôle

Une fois le cycle de chauffage terminé, le système de gaz inerte prend le relais. Ce n'est pas seulement un agent de remplissage ; c'est un outil actif pour la gestion thermique.

Fournir une atmosphère non réactive

Les gaz inertes, le plus souvent l'azote ou l'argon, sont utilisés car leur structure atomique les rend extrêmement non réactifs. Ils ne se lieront pas chimiquement avec la pièce et ne la modifieront pas, même à hautes températures.

Ils remplacent efficacement l'atmosphère réactive dangereuse par une atmosphère sûre et neutre.

Permettre un refroidissement rapide et contrôlé

Ce processus, souvent appelé trempe gazeuse, est la fonction principale de la technologie des gaz inertes. Le système fonctionne en boucle fermée.

Un puissant ventilateur fait circuler le gaz inerte hors de la zone chaude et à travers un échangeur de chaleur, qui refroidit le gaz. Ce gaz refroidi est ensuite réintroduit avec force dans la chambre de chauffage.

Le flux à grande vitesse de gaz inerte froid absorbe rapidement la chaleur de la pièce, fournissant une trempe contrôlée qui est beaucoup plus rapide que le refroidissement par rayonnement dans un vide.

Débit d'air et pression : le système de distribution et de protection

L'introduction simple de gaz inerte ne suffit pas. La manière dont il est délivré (débit d'air) et maintenu (pression) est essentielle au succès du processus.

Flux d'air pour un refroidissement uniforme

Le terme "flux d'air" ici fait référence à la circulation du gaz inerte, et non de l'air extérieur. Le four est conçu avec des buses et des chemins spécifiques pour assurer que ce flux de gaz soit turbulent et uniforme.

Cette uniformité prévient les "points chauds" et assure que toute la pièce refroidit à la même vitesse. Un refroidissement incohérent peut introduire des contraintes internes, des déformations ou des fissures dans la pièce finale.

Pression positive pour prévenir la contamination

Lorsque le gaz inerte est réinjecté dans le four pour la trempe, cela se fait généralement à une pression positive (par exemple, 2 à 10 bars ou plus).

Cette pression interne positive est une mesure de sécurité essentielle. Elle garantit que si des fuites microscopiques existent dans les joints du four, le gaz inerte s'écoulera vers l'extérieur plutôt que de permettre à l'air extérieur contaminé de s'infiltrer vers l'intérieur.

Comprendre les compromis

La mise en œuvre d'un système de trempe gazeuse inerte implique un équilibre entre performance, coût et compatibilité des matériaux.

Type et pureté du gaz

L'argon est plus inerte que l'azote, mais il est aussi significativement plus cher. Pour les métaux hautement réactifs comme le titane, l'argon est souvent nécessaire pour prévenir toute réaction. Pour la plupart des aciers, l'azote, moins cher, est parfaitement suffisant.

Vitesse de refroidissement vs contrainte thermique

Bien qu'une trempe rapide soit un avantage majeur, une vitesse de refroidissement excessivement rapide peut induire un choc thermique, entraînant des fissures ou une instabilité dimensionnelle de la pièce. La pression du gaz et la vitesse du ventilateur doivent être précisément contrôlées pour correspondre à la tolérance du matériau.

Complexité et coût du système

Un four avec un système de trempe gazeuse à haute pression est plus complexe et plus coûteux qu'un simple four sous vide. Il nécessite une enceinte robuste, un puissant ventilateur, un grand échangeur de chaleur et des commandes sophistiquées, ce qui augmente les coûts d'investissement et de maintenance.

Faire le bon choix pour votre objectif

La configuration idéale du four dépend entièrement de votre matériau et du résultat souhaité. Utilisez ces principes pour guider votre réflexion.

- Si votre objectif principal est de traiter des aciers standard avec une réactivité minimale : Un système utilisant de l'azote à des pressions modérées offre un équilibre coût-efficacité entre performance et protection.

- Si votre objectif principal est de traiter des métaux hautement réactifs comme le titane ou certains superalliages : Un four capable d'utiliser de l'argon de haute pureté est non négociable pour prévenir les réactions qui endommagent les composants.

- Si votre objectif principal est d'obtenir des propriétés métallurgiques spécifiques ou un débit élevé : Un système avec des capacités de trempe à haute pression (6 bars ou plus) est essentiel pour le refroidissement rapide nécessaire pour fixer les microstructures souhaitées.

Maîtriser l'interaction du vide, du gaz et de la pression transforme le four d'un simple four en un instrument de précision pour l'ingénierie des matériaux.

Tableau récapitulatif :

| Composant | Rôle dans le four sous vide | Avantages clés |

|---|---|---|

| Gaz inerte | Fournit une atmosphère non réactive pour le refroidissement | Prévient l'oxydation, permet la trempe gazeuse |

| Flux d'air | Fait circuler le gaz pour un transfert de chaleur uniforme | Assure un refroidissement uniforme, réduit les contraintes thermiques |

| Pression de l'air | Maintient une pression positive pour sceller le système | Prévient la contamination, protège la pièce |

Prêt à améliorer les capacités de votre laboratoire avec des solutions de précision à haute température ? Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, KINTEK fournit à divers laboratoires des systèmes de fours avancés tels que les fours à moufle, à tube, rotatifs, sous vide et à atmosphère, ainsi que les systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit que nous répondons à vos besoins expérimentaux uniques pour des performances et une efficacité optimales. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions personnalisées peuvent bénéficier à vos applications spécifiques !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

Les gens demandent aussi

- Quels sont les composants d'un four sous vide ? Découvrez les secrets du traitement à haute température

- Quelles sont les fonctions d'un four à vide poussé pour les alliages CoReCr ? Obtenir une précision microstructurale et une stabilité de phase

- Quelles sont les caractéristiques opérationnelles générales d'un four à vide ? Obtenez une pureté et une précision supérieures des matériaux.

- Pourquoi le chauffage de faisceaux de barres d'acier dans un four sous vide élimine-t-il les chemins de transfert de chaleur ? Améliorez l'intégrité de surface dès aujourd'hui

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement