À la base, un four de frittage sous vide est utilisé dans la fabrication électronique pour fusionner des matériaux en poudre en composants solides et performants, dans un environnement exempt de contamination. Ce processus est essentiel pour créer des pièces telles que des condensateurs céramiques multicouches (MLCC), des matériaux magnétiques et des substrats semi-conducteurs spécialisés où la pureté du matériau et la densité structurelle déterminent directement la performance finale.

Le but fondamental de l'utilisation du vide est d'éliminer les gaz atmosphériques, principalement l'oxygène, qui réagiraient autrement avec les matériaux à haute température et les contamineraient. Cette prévention de l'oxydation est la clé de la production de composants électroniques dotés de propriétés électriques supérieures, d'une densité élevée et d'une durabilité accrue.

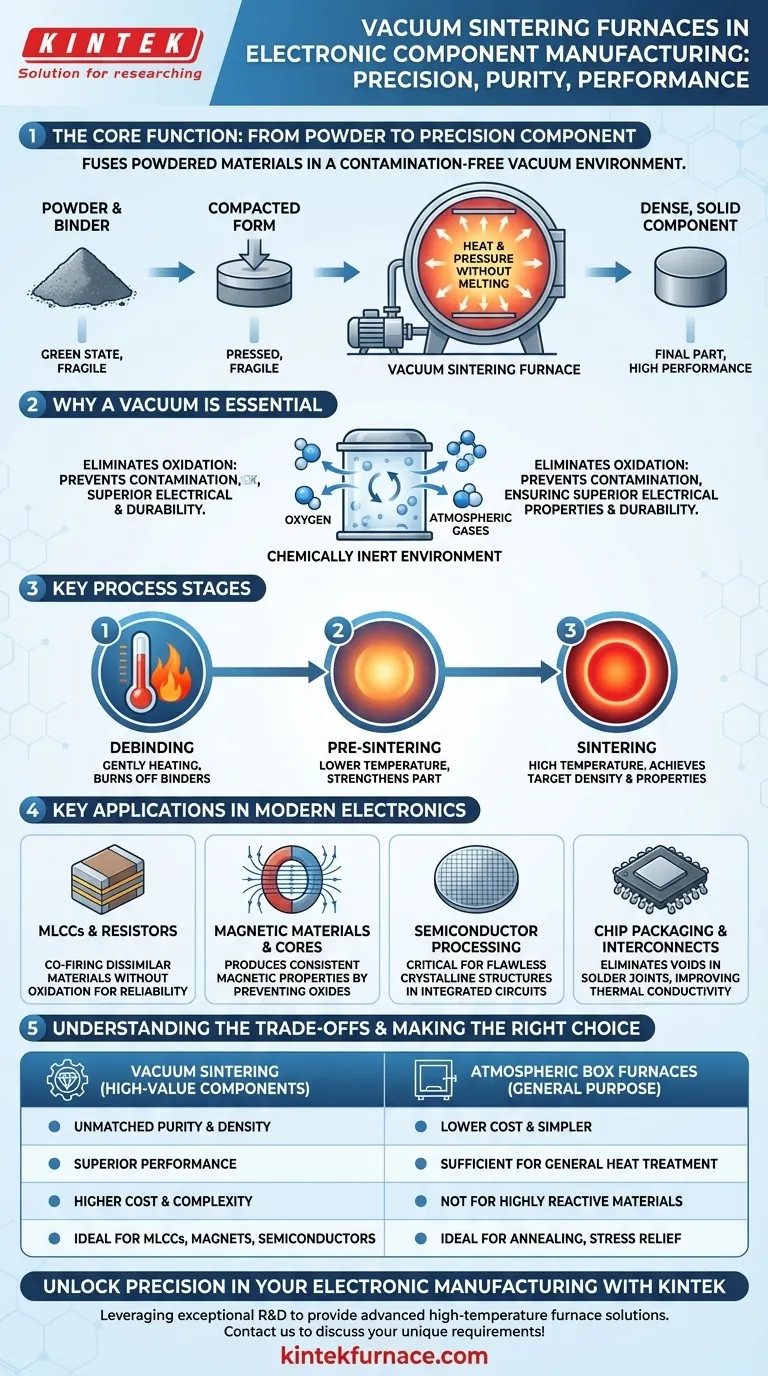

La Fonction Principale : De la Poudre au Composant de Précision

Le terme "frittage" fait référence au processus de compactage et de formation d'une masse solide de matériau par la chaleur et la pression sans la faire fondre jusqu'à la liquéfaction. Un four sous vide élève ce processus en fournissant un environnement idéal pour les matériaux électroniques sensibles.

Le Processus de Frittage Expliqué

Le frittage transforme un composant d'un état "vert" fragile, fait de poudre pressée, en une pièce dense et solide. La chaleur encourage les particules à se lier et à diffuser les unes dans les autres, réduisant la porosité et augmentant la densité et la résistance mécanique du composant.

Pourquoi le Vide est Essentiel

De nombreuses céramiques et métaux avancés s'oxydent facilement lorsqu'ils sont chauffés en présence d'air. Cette oxydation peut altérer de manière catastrophique les propriétés électriques et magnétiques du matériau. En éliminant l'atmosphère, un four sous vide crée un environnement chimiquement inerte, garantissant que l'intégrité du matériau est préservée tout au long du processus à haute température.

Étapes Clés du Processus

La fabrication dans un four de frittage sous vide implique généralement plusieurs étapes contrôlées :

- Déliantage : Chauffage doux du composant pour brûler les agents liants utilisés pour maintenir le matériau en poudre dans sa forme initiale.

- Pré-frittage : Un cycle de chauffage à basse température qui commence à renforcer la pièce.

- Frittage : Le cycle final à haute température où le matériau atteint sa densité cible et ses propriétés finales sous un contrôle atmosphérique précis.

Applications Clés dans l'Électronique Moderne

L'environnement précis et pur d'un four sous vide le rend indispensable pour la fabrication d'une gamme de composants électroniques de grande valeur.

Fabrication de Composants Passifs (MLCC, Résistances)

Les condensateurs céramiques multicouches (MLCC) et d'autres composants passifs sont construits à partir de couches alternées de diélectrique céramique et de matériaux d'électrode métallique. Le frittage sous vide est essentiel pour co-cuire ces matériaux dissemblables sans oxydation, assurant une fonction et une fiabilité appropriées.

Création de Matériaux et de Cœurs Magnétiques

La performance des matériaux magnétiques dépend fortement de leur composition chimique finale et de leur densité physique. Le frittage sous vide produit des aimants et des cœurs céramiques avec des propriétés magnétiques très cohérentes et prévisibles en empêchant la formation de couches d'oxyde non magnétiques.

Traitement Avancé des Semi-conducteurs

Dans la fabrication des semi-conducteurs, les fours sous vide sont utilisés pour des processus comme la diffusion et l'oxydation des wafers. L'extrême pureté de l'environnement sous vide est non négociable pour créer les structures cristallines impeccables requises pour les circuits intégrés et prévenir les défauts réduisant le rendement.

Conditionnement des Puces et Interconnexions

Des fours sous vide spécialisés sont également utilisés pour le conditionnement et l'assemblage. Des processus comme la soudure par refusion sous vide et le brasage aident à éliminer les vides ou les poches de gaz dans les joints de soudure, améliorant considérablement la conductivité thermique et la fiabilité des boîtiers de puces de haute puissance.

Comprendre les Compromis

Bien que puissant, le frittage sous vide n'est pas une solution universelle. La décision de l'utiliser implique des compromis clairs par rapport aux méthodes de chauffage atmosphérique plus simples.

L'Avantage Principal : Pureté Inégalée

Le principal avantage du frittage sous vide est la capacité à produire des composants avec la plus haute pureté et densité de matériau possible. Cela conduit directement à des performances supérieures, en particulier dans des applications exigeantes comme les circuits haute fréquence ou les systèmes à haute fiabilité.

La Principale Limitation : Coût et Complexité

Les fours sous vide sont considérablement plus chers à l'achat et à l'utilisation que leurs homologues atmosphériques. Ils nécessitent des systèmes de pompage sous vide complexes, des contrôles sophistiqués et des temps de cycle plus longs pour vider la chambre, ce qui augmente les coûts d'exploitation.

Quand les Alternatives Suffisent (Fours à Chambre)

Pour de nombreux processus thermiques à usage général comme le traitement thermique, le recuit ou certaines applications de brasage, un four à chambre atmosphérique standard est suffisant. Si le matériau n'est pas très réactif ou si une atmosphère protectrice peut être créée en utilisant des gaz inertes comme l'azote, la complexité d'un système sous vide est inutile.

Faire le Bon Choix pour Votre Objectif

Le choix de la technologie de traitement thermique appropriée dépend entièrement de vos exigences matérielles et de vos objectifs finaux de composants.

- Si votre objectif principal est de créer des composants céramiques ou métalliques denses et purs (comme des MLCC ou des aimants) : Un four de frittage sous vide est essentiel pour prévenir l'oxydation et atteindre les propriétés matérielles requises.

- Si votre objectif principal est la fabrication avancée de semi-conducteurs (comme la diffusion ou le recuit) : Un four à vide de haute pureté ou à atmosphère contrôlée est non négociable pour obtenir des résultats sans défauts.

- Si votre objectif principal est le traitement thermique général ou l'assemblage (comme la relaxation des contraintes ou la soudure de base) : Un four à chambre atmosphérique est souvent la solution la plus rentable et la plus pratique.

En fin de compte, le choix de la bonne technologie de four repose sur une compréhension claire de la sensibilité de votre matériau à la contamination atmosphérique.

Tableau Récapitulatif :

| Aspect | Détails |

|---|---|

| Fonction Principale | Fusionne les matériaux en poudre en composants solides dans un environnement sous vide exempt de contamination. |

| Applications Clés | MLCC, matériaux magnétiques, substrats semi-conducteurs, conditionnement de puces. |

| Principaux Avantages | Pureté supérieure, haute densité, propriétés électriques améliorées et durabilité. |

| Étapes du Processus | Déliantage, pré-frittage, frittage sous contrôle précis. |

| Compromis | Coût et complexité plus élevés par rapport aux fours atmosphériques ; idéal pour les matériaux sensibles. |

Atteignez la précision dans votre fabrication électronique avec KINTEK

Exploitant une R&D exceptionnelle et une fabrication interne, KINTEK fournit à divers laboratoires des solutions avancées de fours à haute température. Notre gamme de produits, comprenant des fours à moufle, tubulaires, rotatifs, des fours sous vide et à atmosphère contrôlée, et des systèmes CVD/PECVD, est complétée par notre forte capacité de personnalisation poussée pour répondre précisément aux exigences expérimentales uniques. Que vous produisiez des MLCC, des cœurs magnétiques ou des composants semi-conducteurs, nos fours de frittage sous vide garantissent une pureté et des performances inégalées. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons adapter une solution à vos besoins spécifiques et améliorer votre processus de fabrication !

Guide Visuel

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique sous vide en graphite

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Pourquoi un environnement de vide poussé est-il nécessaire dans l'appauvrissement du laitier de cuivre ? Maximisez l'efficacité de votre séparation de matte

- Pourquoi un environnement de vide poussé est-il nécessaire pour le frittage des composites Cu/Ti3SiC2/C/MWCNTs ? Atteindre la pureté du matériau

- Quel est le but du recuit sous vide moyen des ampoules de travail ? Assurer une diffusion pure à haute température

- Pourquoi un environnement sous vide est-il essentiel pour le frittage du titane ? Assurer une grande pureté et éliminer la fragilité

- Quel est le but de la mise en place d'une étape de maintien à température intermédiaire ? Éliminer les défauts dans le frittage sous vide