Dans le brasage sous vide, le jeu d'assemblage est le facteur le plus critique pour créer une liaison métallurgique saine et à haute résistance. Cet espace entre les surfaces d'accouplement doit être contrôlé avec précision car il régit directement l'action capillaire qui attire le métal d'apport fondu dans l'assemblage. Sans le jeu correct, le métal d'apport ne s'écoulera pas ou ne formera pas une connexion solide et continue.

Le succès ou l'échec d'un joint brasé est fondamentalement décidé par son jeu. Bien que des facteurs comme la propreté et la température soient cruciaux, ils ne servent qu'à soutenir le principe physique primaire : l'action capillaire nécessite un espace spécifique et étroitement contrôlé pour fonctionner correctement.

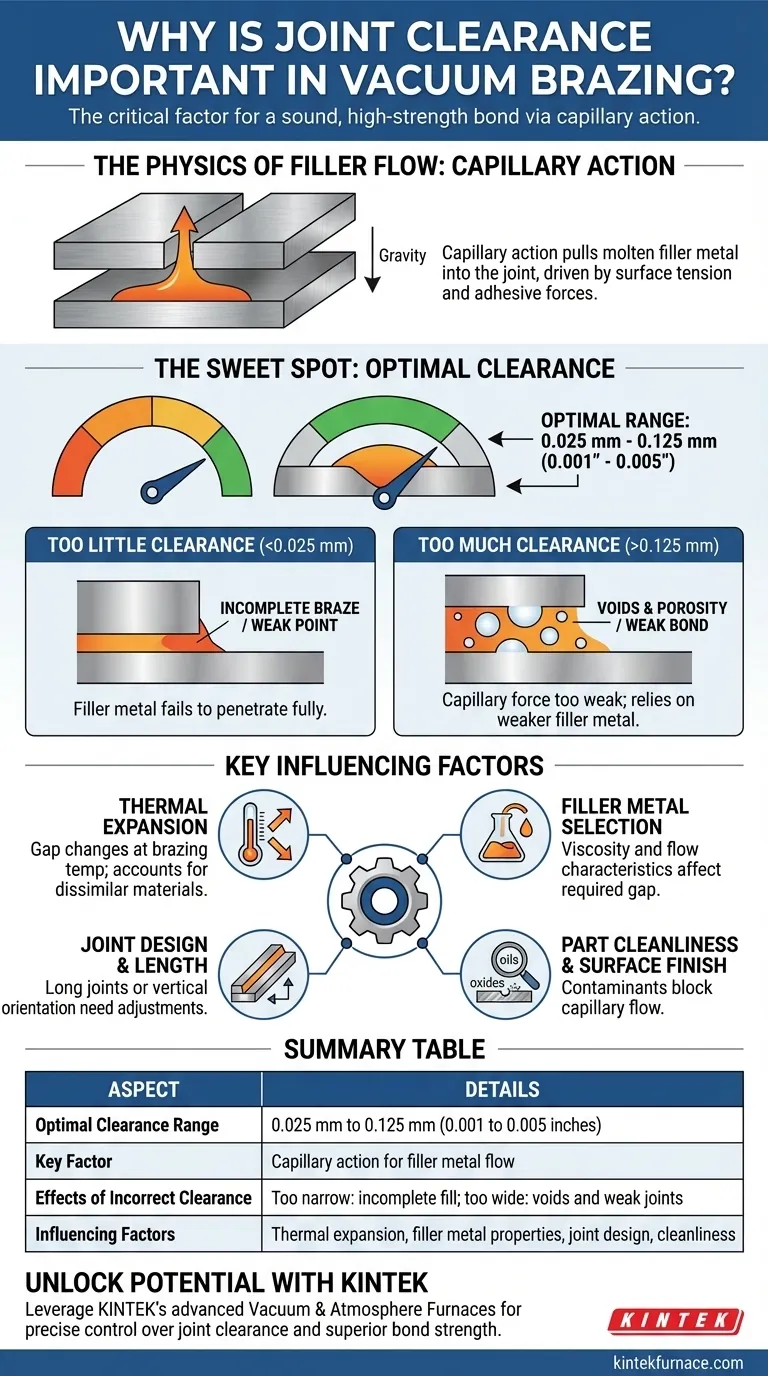

La physique de l'écoulement du métal d'apport

Tout le principe du brasage repose sur l'utilisation de l'action capillaire pour distribuer une fine couche de métal d'apport fondu entre deux surfaces étroitement ajustées.

Qu'est-ce que l'action capillaire ?

L'action capillaire est la tendance d'un liquide à être aspiré dans un espace étroit, même contre des forces opposées comme la gravité. Ce phénomène estT driven by the surface tension of the liquid and the adhesive forces between the liquid and the surfaces of the gap.

Dans le brasage, le métal d'apport fondu est « tiré » dans l'assemblage par cette force, assurant qu'il mouille les surfaces et remplit tout l'espace.

Le « point idéal » pour le jeu

Pour la plupart des métaux d'apport de brasage courants, le jeu d'assemblage optimal se situe entre 0,025 mm et 0,125 mm (environ 0,001 à 0,005 pouces).

Cette plage fournit une force capillaire suffisamment forte pour tirer le métal d'apport sur toute la longueur du joint tout en étant suffisamment large pour permettre au métal liquide de s'écouler sans obstruction.

Le problème d'un jeu trop faible

Si le jeu d'assemblage est trop étroit, le métal d'apport fondu pourrait ne pas être en mesure de pénétrer complètement l'espace. Cela se traduit par un brasage incomplet avec de grandes zones non liées, créant un point faible significatif.

Le problème d'un jeu trop important

Si l'espace est trop large, la force capillaire devient trop faible pour attirer le métal d'apport sur l'ensemble du joint. Cela entraîne des vides, de la porosité et une liaison incomplète.

Dans ce scénario, la résistance du joint dépend de la résistance du métal d'apport lui-même, qui est significativement plus faible qu'un joint correctement brasé où les métaux de base sont maintenus par la liaison mince et puissante.

Comprendre les facteurs d'influence clés

Obtenir le jeu correct à la température de brasage est plus complexe que de simplement usiner des pièces à une dimension spécifique. Plusieurs facteurs doivent être pris en compte.

Dilatation thermique

Ceci est une considération critique. Le jeu d'assemblage spécifié sur un dessin est le jeu à température ambiante. Lorsque l'ensemble est chauffé à la température de brasage, les différentes pièces se dilateront.

Si vous brasez des matériaux différents avec des coefficients de dilatation thermique différents, l'espace peut soit se refermer, soit s'élargir significativement à température. Cela doit être calculé et pris en compte dans la conception initiale.

Sélection du métal d'apport

Différents métaux d'apport ont des viscosités et des caractéristiques d'écoulement différentes. Un métal d'apport plus fluide peut mieux fonctionner avec un jeu plus serré, tandis qu'un métal plus visqueux pourrait nécessiter un espace légèrement plus large pour assurer un écoulement complet.

Conception et longueur du joint

La distance que le métal d'apport doit parcourir est importante. Un joint très long peut nécessiter un jeu dans la partie supérieure de la plage optimale pour s'assurer que le métal d'apport peut pénétrer jusqu'au bout avant de se solidifier. L'orientation du joint (horizontale ou verticale) influence également l'effet de la gravité sur l'écoulement du métal d'apport.

Propreté des pièces et finition de surface

Bien que n'étant pas un aspect direct du jeu, l'état des surfaces du métal de base est primordial. Tout oxyde, huile ou contaminant perturbera le mouillage et inhibera le flux capillaire, bloquant efficacement le métal d'apport même si le jeu mécanique est parfait.

Comment appliquer cela à votre projet

Le choix du jeu optimal nécessite d'équilibrer ces facteurs par rapport à votre objectif principal pour le composant.

- Si votre objectif principal est une résistance mécanique maximale : Visez la limite inférieure de la plage optimale (par exemple, 0,025 à 0,05 mm), car cela crée généralement le joint le plus solide.

- Si votre objectif principal est d'assurer un remplissage complet des joints sur des pièces grandes ou complexes : Envisagez un jeu dans le milieu ou la partie supérieure de la plage (par exemple, 0,05 à 0,125 mm) pour faciliter l'écoulement du métal d'apport sur de plus longues distances.

- Si votre objectif principal est le brasage de matériaux différents : Votre première étape doit être de calculer le jeu d'assemblage à la température de brasage pour s'assurer que l'espace reste dans la plage optimale pendant le cycle thermique.

Le contrôle approprié du jeu d'assemblage n'est pas seulement une bonne pratique ; c'est le principe fondamental qui définit un joint brasé réussi.

Tableau récapitulatif :

| Aspect | Détails |

|---|---|

| Plage de jeu optimale | 0,025 mm à 0,125 mm (0,001 à 0,005 pouces) |

| Facteur clé | Action capillaire pour l'écoulement du métal d'apport |

| Effets d'un jeu incorrect | Trop étroit : remplissage incomplet ; trop large : vides et joints faibles |

| Facteurs d'influence | Dilatation thermique, propriétés du métal d'apport, conception du joint, propreté |

Libérez tout le potentiel de vos processus de brasage sous vide avec KINTEK ! Grâce à une R&D exceptionnelle et une fabrication interne, nous fournissons des solutions de fours à haute température avancées comme les fours sous vide et à atmosphère contrôlée et les systèmes CVD/PECVD, adaptés à vos besoins uniques. Nos capacités de personnalisation approfondies garantissent un contrôle précis du jeu d'assemblage et d'autres paramètres critiques pour une force de liaison et une fiabilité supérieures. Ne laissez pas un jeu incorrect compromettre vos résultats – contactez-nous dès aujourd'hui pour discuter de la façon dont notre expertise peut améliorer l'efficacité et le succès de votre laboratoire !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

Les gens demandent aussi

- Pourquoi un environnement sous vide est-il essentiel pour le frittage du titane ? Assurer une grande pureté et éliminer la fragilité

- Quelles tâches un four de frittage sous vide à haute température effectue-t-il pour les aimants PEM ? Atteindre la densité maximale

- Pourquoi un vide poussé est-il essentiel pour le frittage du Ti-6Al-4V ? Protégez vos alliages de la fragilisation

- Quel est le but d'un traitement thermique à 1400°C pour le tungstène poreux ? Étapes essentielles pour le renforcement structurel

- Quels sont les avantages de l'utilisation d'un four sous vide à haute température pour le recuit de nanocristaux de ZnSeO3 ?