Fondamentalement, le traitement thermique sous vide est un processus de traitement thermique qui produit une qualité de surface supérieure, une distorsion minimale des pièces et des propriétés métallurgiques exceptionnellement constantes. En effectuant le chauffage et la trempe dans un environnement contrôlé à basse pression, il élimine bon nombre des variables et des effets secondaires négatifs associés aux méthodes de durcissement atmosphérique traditionnelles.

L'avantage principal du traitement sous vide est le contrôle. En éliminant les gaz réactifs comme l'oxygène de l'équation, le processus empêche les défauts de surface et permet une gestion thermique extrêmement précise, ce qui donne des pièces plus propres, plus résistantes et plus précises sur le plan dimensionnel.

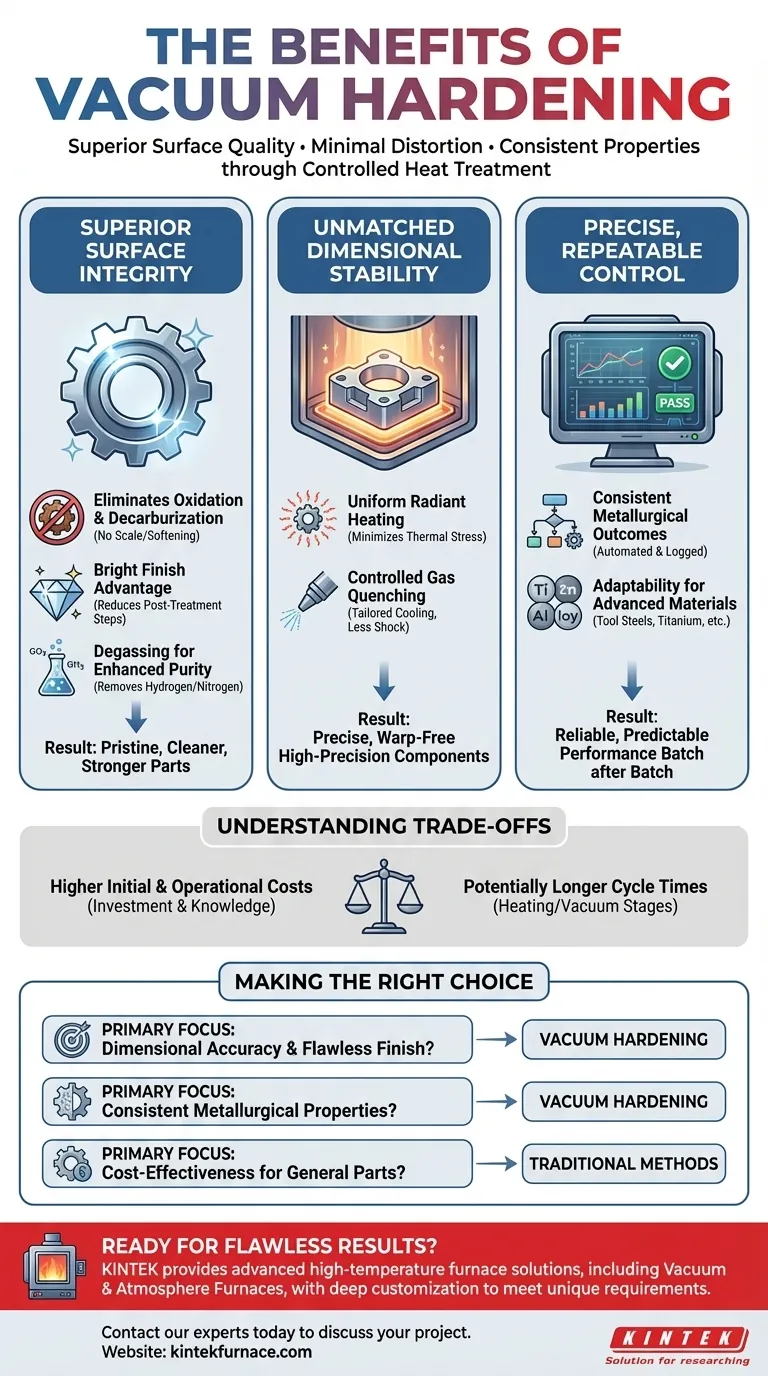

Pourquoi un vide crée une intégrité de surface supérieure

L'avantage le plus visible du traitement sous vide est l'état impeccable de la surface de la pièce. Ceci est le résultat direct de l'atmosphère contrôlée, qui empêche les réactions chimiques indésirables à haute température.

Élimination de l'oxydation et de la décarburation

Dans les fours traditionnels, la présence d'oxygène provoque l'oxydation, formant une couche de calamine ou de décoloration à la surface de la pièce. L'environnement sous vide, par définition, élimine cet oxygène, empêchant complètement cette réaction. Cela empêche également la décarburation — la perte de carbone à la surface de l'acier — qui peut ramollir la pièce et réduire sa résistance à l'usure.

L'avantage de la « Finition Brillante »

Comme aucune oxydation ou calamine ne se forme, les pièces sortent du four sous vide avec une surface métallique propre et brillante. Cela élimine souvent la nécessité d'opérations secondaires coûteuses et chronophages comme le sablage, le meulage ou le nettoyage chimique, réduisant ainsi le temps de cycle global et préservant les dimensions précises de la pièce.

Dégazage pour une pureté améliorée

Le vide extrait activement les gaz piégés, tels que l'hydrogène et l'azote, du métal lui-même. Cette fonction de dégazage améliore la pureté du matériau, ce qui peut améliorer considérablement les propriétés mécaniques telles que la ténacité, la plasticité et la résistance à la fatigue tout en atténuant le risque de fragilisation par l'hydrogène.

Atteindre une stabilité dimensionnelle inégalée

Pour les composants de haute précision tels que les moules, les matrices et les engrenages, le maintien de la précision dimensionnelle est essentiel. Le traitement sous vide excelle à minimiser la distorsion qui peut survenir pendant les cycles intenses de chauffage et de refroidissement du traitement thermique.

Le chauffage uniforme réduit les contraintes thermiques

Dans un vide, le transfert de chaleur se produit principalement par rayonnement, ce qui chauffe la pièce lentement et uniformément. Ceci est différent des fours conventionnels qui dépendent de la convection, ce qui peut créer des points chauds. Ce chauffage uniforme minimise les contraintes thermiques internes, qui sont une cause principale de gauchissement et de distorsion.

La trempe contrôlée minimise le choc

Au lieu d'être plongées dans un liquide comme l'huile ou l'eau, les pièces dans un four sous vide sont généralement refroidies (trempées) à l'aide d'un gaz inerte à haute pression comme l'azote. La pression, le débit et la température de ce gaz peuvent être contrôlés avec précision, permettant une vitesse de refroidissement sur mesure. Cette trempe moins sévère et hautement contrôlée réduit davantage le choc thermique et la distorsion.

Le pouvoir d'un contrôle précis et reproductible

La nature hautement automatisée et contrôlée par ordinateur des fours sous vide modernes se traduit directement par des résultats fiables et prévisibles.

Résultats métallurgiques constants

Chaque variable critique — température, temps, niveau de vide et pression de trempe — est gérée et enregistrée avec précision. Cela garantit que chaque pièce d'un lot, et chaque lot subséquent, reçoit exactement le même traitement. Le résultat est une reproductibilité inégalée, offrant une dureté, une profondeur de couche et une microstructure constantes à chaque fois.

Adaptabilité aux matériaux avancés

Le contrôle précis offert par la technologie du vide le rend idéal pour le traitement thermique des matériaux avancés et sensibles. Cela comprend les aciers à outils à haute teneur en alliage, le titane et d'autres métaux réfractaires qui sont très réactifs ou qui ont des exigences de traitement thermique très spécifiques.

Comprendre les compromis et les considérations

Bien que puissant, le traitement sous vide n'est pas la solution par défaut pour toutes les applications. Peser objectivement ses compromis est essentiel pour prendre une décision d'ingénierie judicieuse.

Coûts initiaux et opérationnels plus élevés

Les fours sous vide représentent un investissement en capital important par rapport aux fours atmosphériques standard. Leur complexité entraîne également des coûts de maintenance plus élevés et nécessite des connaissances opérationnelles plus spécialisées.

Temps de cycle potentiellement plus longs

Bien que le processus global puisse être plus rapide en éliminant le nettoyage post-traitement, les cycles de chauffage et de refroidissement à l'intérieur du four peuvent parfois être plus longs. Le chauffage radiatif est intrinsèquement plus lent que la convection, et atteindre un vide profond prend du temps.

Sur-spécification pour les pièces simples

Pour les composants à tolérance lâche et à usage général où une finition de surface parfaite et une distorsion minimale ne sont pas des exigences critiques, les avantages du traitement sous vide peuvent ne pas justifier le coût supplémentaire. Les méthodes traditionnelles sont souvent plus économiques pour ces applications.

Faire le bon choix pour votre objectif

La sélection d'une méthode de durcissement nécessite d'aligner les capacités du processus sur les exigences les plus critiques de votre projet.

- Si votre objectif principal est la précision dimensionnelle et une finition impeccable : Le traitement sous vide est le choix définitif pour les composants de haute précision tels que les moules d'injection, les pièces aérospatiales et les outillages complexes.

- Si votre objectif principal est d'obtenir des propriétés métallurgiques spécifiques et reproductibles : Le contrôle numérique précis du traitement sous vide garantit une performance et une fiabilité constantes sur de grandes séries de production.

- Si votre objectif principal est la rentabilité pour les pièces à usage général : Le durcissement atmosphérique ou au bain de sel traditionnel peut être suffisant et plus économique pour les composants avec des tolérances plus larges et des exigences de surface moins critiques.

Comprendre ces principes fondamentaux vous permet de choisir le processus de durcissement qui offre le résultat précis que votre projet exige.

Tableau récapitulatif :

| Avantage clé | Description |

|---|---|

| Intégrité de surface supérieure | Prévient l'oxydation/décarburation ; élimine le besoin de nettoyage post-traitement. |

| Stabilité dimensionnelle inégalée | Le chauffage radiatif uniforme et la trempe au gaz contrôlée minimisent la distorsion des pièces. |

| Contrôle précis et reproductible | Le processus automatisé garantit une dureté et une microstructure cohérentes lot après lot. |

| Idéal pour les matériaux avancés | Parfait pour le traitement thermique des alliages sensibles comme les aciers à outils et le titane. |

Prêt à obtenir des résultats impeccables pour vos composants de haute précision ?

Grâce à une R&D exceptionnelle et à une fabrication interne, KINTEK fournit à divers laboratoires des solutions de fours à haute température avancées. Notre gamme de produits, comprenant des fours sous vide et à atmosphère, des fours à moufle, tubulaires, rotatifs et des systèmes CVD/PECVD, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément à vos exigences uniques de traitement thermique.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions de traitement sous vide peuvent améliorer la qualité et l'efficacité de votre projet.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four de traitement thermique sous vide du molybdène

- Four de pressage à chaud sous vide Machine de pressage sous vide chauffée

Les gens demandent aussi

- Quels sont les avantages du traitement thermique sous vide ? Obtenez un contrôle métallurgique supérieur

- Pourquoi le chauffage de faisceaux de barres d'acier dans un four sous vide élimine-t-il les chemins de transfert de chaleur ? Améliorez l'intégrité de surface dès aujourd'hui

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement

- Quelles sont les caractéristiques opérationnelles générales d'un four à vide ? Obtenez une pureté et une précision supérieures des matériaux.

- Quels sont les composants d'un four sous vide ? Découvrez les secrets du traitement à haute température