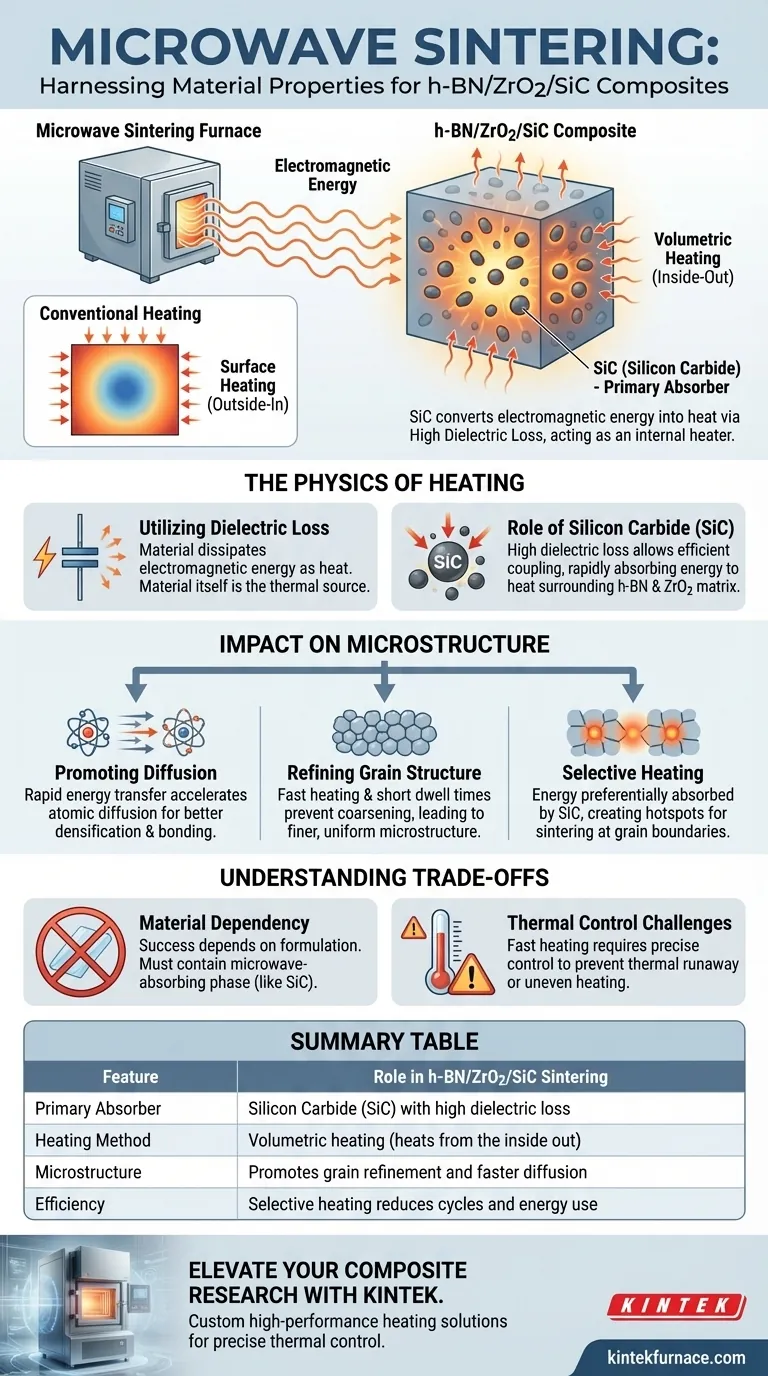

Les fours de frittage par micro-ondes exploitent les propriétés diélectriques spécifiques des composants céramiques pour générer de la chaleur directement à l'intérieur du matériau lui-même. Dans le contexte des composites h-BN/ZrO2/SiC, le four s'appuie fortement sur les capacités d'absorption des micro-ondes du carbure de silicium (SiC) pour agir comme source de chaleur principale. Le SiC absorbe l'énergie électromagnétique et la convertit en chaleur par perte diélectrique, initiant un processus de chauffage "volumétrique" qui réchauffe le composite de l'intérieur vers l'extérieur.

L'avantage principal de cette technique réside dans l'utilisation de la perte diélectrique élevée du SiC pour un chauffage volumétrique rapide. Cette génération d'énergie interne favorise une diffusion plus rapide et des structures de grains plus fines, conduisant à une microstructure supérieure par rapport aux méthodes de chauffage externes conventionnelles.

La physique du chauffage par micro-ondes

Utilisation de la perte diélectrique

Le frittage par micro-ondes ne repose pas sur des éléments chauffants externes pour transférer la chaleur par conduction ou convection. Au lieu de cela, il exploite les caractéristiques de perte diélectrique des matériaux composites.

Cette propriété détermine la capacité d'un matériau à dissiper l'énergie électromagnétique sous forme de chaleur. Le four génère un champ de micro-ondes, et le matériau lui-même devient la source d'énergie thermique.

Le rôle du carbure de silicium (SiC)

Dans un composite h-BN/ZrO2/SiC, les matériaux n'absorbent pas l'énergie de manière égale. Le carbure de silicium (SiC) sert de composant critique d'absorption des micro-ondes.

Parce que le SiC a une perte diélectrique élevée, il se couple efficacement avec le champ de micro-ondes. Il absorbe rapidement l'énergie, agissant efficacement comme un élément chauffant interne pour la matrice environnante de h-BN (nitrure de bore hexagonal) et de ZrO2 (dioxyde de zirconium).

Chauffage volumétrique

Le frittage traditionnel chauffe un matériau de la surface vers l'intérieur, ce qui peut créer des gradients thermiques. Le frittage par micro-ondes réalise un chauffage volumétrique, ce qui signifie que la chaleur est générée dans tout le volume de la pièce simultanément.

Ce processus entraîne souvent un cœur légèrement plus chaud que la surface, dirigeant la chaleur de l'intérieur vers l'extérieur. Cette inversion du profil thermique aide à éliminer les problèmes de "centre froid" souvent rencontrés dans les procédés conventionnels.

Impact sur la microstructure du composite

Promotion de la diffusion

Le couplage direct de l'énergie des micro-ondes avec le matériau entraîne des vitesses de chauffage rapides et une efficacité thermique élevée.

Ce transfert d'énergie rapide accélère les mécanismes de diffusion atomique. Une diffusion améliorée est essentielle pour une densification et une liaison appropriées entre les phases h-BN, ZrO2 et SiC.

Raffinement de la structure des grains

L'un des avantages distincts de cette méthode est la capacité à contrôler la croissance des grains.

Comme les vitesses de chauffage sont rapides et les temps de maintien sont généralement plus courts, il y a moins de temps pour que les grains grossissent. Cela conduit à un raffinage des grains, créant une microstructure plus fine et plus uniforme qui est généralement corrélée à des propriétés mécaniques améliorées.

Chauffage sélectif

Le four utilise un chauffage sélectif, ce qui signifie que l'énergie est préférentiellement absorbée par les phases ayant la perte diélectrique la plus élevée (SiC).

Ce chauffage localisé peut créer des points chauds microscopiques qui facilitent le frittage aux joints de grains sans soumettre inutilement tout le matériau en vrac à des charges thermiques excessives.

Comprendre les compromis

Dépendance du matériau

Le succès de ce processus dépend entièrement de la formulation du matériau.

Si le composite manque d'une phase absorbant les micro-ondes suffisante comme le SiC, le four ne peut pas générer de chaleur efficacement. Le processus nécessite un équilibre précis des propriétés diélectriques pour fonctionner ; les matériaux transparents aux micro-ondes ne chaufferont tout simplement pas.

Défis de contrôle thermique

Bien que les vitesses de chauffage rapides soient bénéfiques pour l'efficacité, elles nécessitent un contrôle précis.

La génération interne rapide de chaleur peut parfois entraîner un emballement thermique ou un chauffage inégal si le SiC n'est pas dispersé spécifiquement et uniformément. Le profil de chauffage "de l'intérieur vers l'extérieur" doit être soigneusement géré pour éviter les contraintes thermiques au sein de la pièce composite.

Faire le bon choix pour votre objectif

Lorsque vous décidez d'utiliser le frittage par micro-ondes pour vos composites céramiques, tenez compte de vos objectifs de performance spécifiques.

- Si votre objectif principal est l'intégrité microstructurale : Cette méthode est idéale pour obtenir des tailles de grains fines et éviter le grossissement souvent observé lors de longs cycles de frittage conventionnels.

- Si votre objectif principal est l'efficacité du processus : Cette technique offre des vitesses de chauffage nettement plus rapides et une efficacité thermique plus élevée, réduisant le temps de traitement global.

Le frittage par micro-ondes transforme la formulation du matériau elle-même en élément chauffant, offrant une voie vers des propriétés composites supérieures grâce à un transfert d'énergie volumétrique rapide.

Tableau récapitulatif :

| Caractéristique | Rôle dans le frittage de h-BN/ZrO2/SiC |

|---|---|

| Absorbeur principal | Carbure de silicium (SiC) avec une perte diélectrique élevée |

| Méthode de chauffage | Chauffage volumétrique (chauffe de l'intérieur vers l'extérieur) |

| Microstructure | Favorise le raffinement des grains et une diffusion plus rapide |

| Efficacité | Le chauffage sélectif réduit les cycles et la consommation d'énergie |

Élevez votre recherche sur les composites avec KINTEK

Obtenir la microstructure parfaite dans les composites h-BN/ZrO2/SiC nécessite un contrôle thermique précis et un équipement expert. Soutenu par une R&D et une fabrication de pointe, KINTEK fournit des solutions de chauffage haute performance adaptées aux besoins uniques de votre laboratoire.

Notre vaste gamme de fours de laboratoire personnalisables à haute température comprend :

- Fours à moufle et à tube pour les traitements thermiques standard.

- Systèmes rotatifs et sous vide pour le traitement de matériaux spécialisés.

- Systèmes CVD pour le dépôt chimique en phase vapeur avancé.

Prêt à améliorer votre efficacité de frittage et l'intégrité de vos matériaux ? Contactez KINTEK dès aujourd'hui pour trouver votre solution de four personnalisée !

Guide Visuel

Produits associés

- 1400℃ Four à moufle pour laboratoire

- Fours de frittage par étincelage et plasma SPS

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à moufle de laboratoire avec levage par le bas

- 1700℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Quels sont les services d'assistance disponibles pour les utilisateurs de fours sous vide personnalisés ? Assurer des performances et une disponibilité à vie

- Quelle plage de température est utilisée en brasage sous vide ? Obtenez des joints métalliques solides et sans flux

- Pourquoi un four de recuit sous vide à haute température est-il essentiel pour les aérogels de graphène ? Libérez une conductivité ultime

- Pourquoi un environnement de vide poussé est-il requis avant le laminage à chaud sous vide ? Assurer une intégrité de liaison supérieure des tôles plaquées

- Comment est construit le corps d'un four sous vide ? Explorez sa conception renforcée et scellée pour les conditions extrêmes

- Comment un four de séchage sous vide de laboratoire est-il utilisé dans la production de matériaux à changement de phase stabilisés en forme ?

- Comment la cémentation sous vide améliore-t-elle la qualité de surface ? Obtenez des pièces propres et très résistantes.

- Pourquoi un four sous vide est-il nécessaire pour le post-traitement du séléniure d'indium ? Préserver les performances des nanocouches de InSe