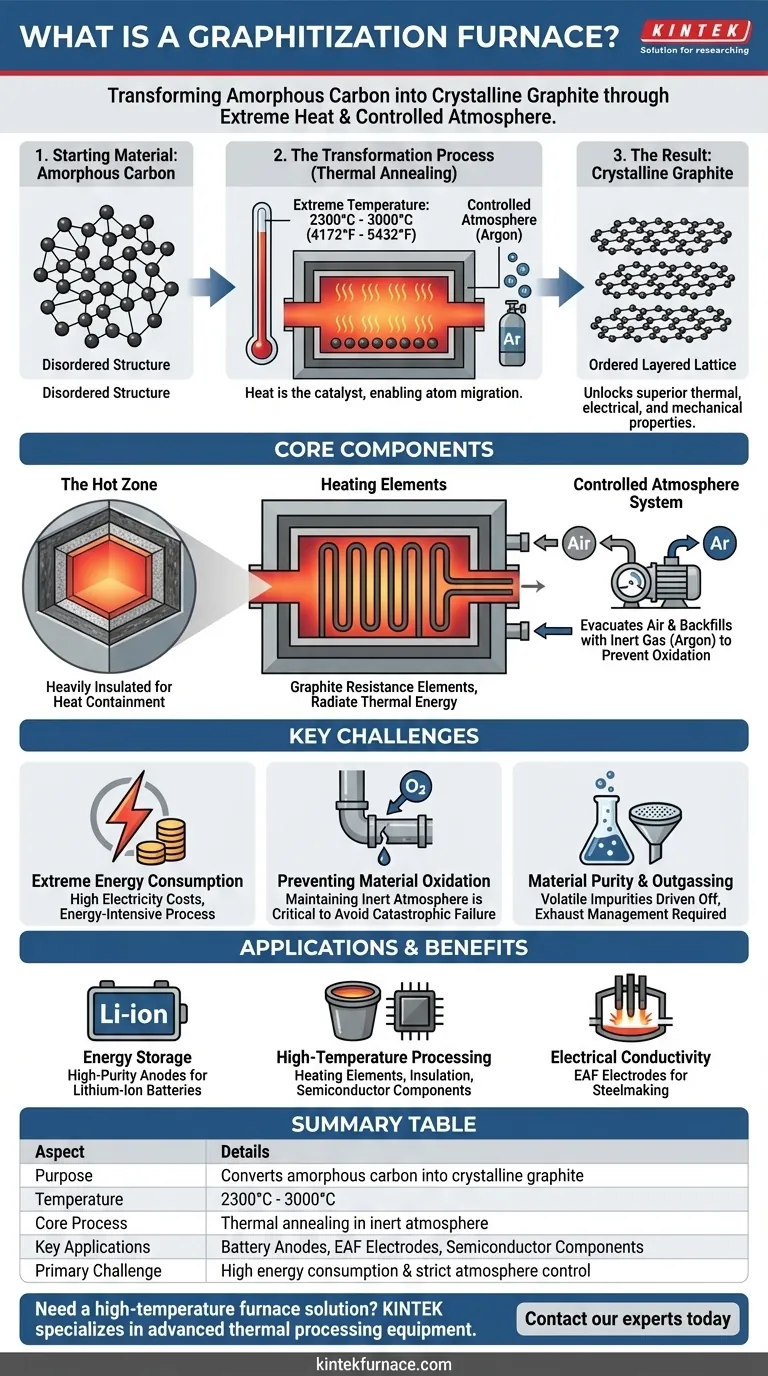

À la base, un four de graphitisation est un équipement industriel spécialisé conçu pour une transformation matérielle profonde. Il convertit les matériaux amorphes, ou structurellement désordonnés, à base de carbone en graphite cristallin hautement ordonné. Ceci est réalisé en soumettant le matériau à des températures extrêmement élevées, allant généralement de 2300 °C (4172 °F) à 3000 °C (5432 °F) dans une atmosphère contrôlée.

L'objectif d'un four de graphitisation n'est pas simplement de chauffer un matériau, mais de réingénieriser fondamentalement sa structure atomique. En forçant les atomes de carbone dans un réseau cristallin ordonné et stratifié, le four débloque les propriétés thermiques, électriques et mécaniques supérieures du graphite synthétique qui sont essentielles pour l'industrie moderne.

Comment se produit la transformation

La graphitisation est un processus de recuit thermique poussé à l'extrême. La chaleur intense fournit l'énergie nécessaire aux atomes de carbone pour rompre leurs liaisons désordonnées et se réarranger dans un état cristallin plus stable.

Le matériau de départ : le carbone amorphe

L'entrée est généralement un matériau carboné préformé, souvent dérivé de coke de pétrole ou de brai de houille. À l'échelle microscopique, ses atomes de carbone sont disposés de manière aléatoire, manquant de l'ordre à longue portée qui définit un cristal.

Le catalyseur : la température extrême

La chaleur est le seul catalyseur. Lorsque la température du four dépasse 2200 °C, les atomes de carbone acquièrent suffisamment d'énergie cinétique pour surmonter leur inertie structurelle. Ils commencent à migrer et à se réorienter.

Le résultat : le graphite cristallin

En atteignant et en maintenant des températures allant jusqu'à 3000 °C, les atomes se stabilisent dans le réseau hexagonal caractéristique du graphite. Cette structure est composée de couches fortement liées (feuilles de graphène) qui sont faiblement liées les unes aux autres, conférant au graphite ses propriétés uniques.

Les composants essentiels d'un four de graphitisation

Bien que les conceptions varient, ces fours partagent plusieurs composants critiques nécessaires pour atteindre et résister à de telles conditions extrêmes.

La zone chaude

C'est le cœur du four, contenant le matériau en cours de traitement. Il est fortement isolé avec des matériaux tels que le feutre de graphite ou les composites de fibres de carbone (CFC) pour contenir l'immense chaleur et minimiser la perte d'énergie.

Les éléments chauffants

Le chauffage lui-même est généralement réalisé à l'aide de grands éléments résistifs en graphite. Un courant électrique énorme est passé à travers ces éléments, qui deviennent rouge vif et rayonnent de l'énergie thermique dans toute la zone chaude.

Le système d'atmosphère contrôlée

Opérer à ces températures en présence d'oxygène provoquerait l'oxydation (combustion) instantanée du matériau carboné. Pour éviter cela, la chambre du four est d'abord vidée de son air, puis remplie d'un gaz inerte, presque toujours de l'argon. Cette atmosphère inerte est maintenue pendant tout le cycle de chauffage.

Comprendre les compromis et les défis

La production de graphite synthétique est un processus puissant mais exigeant impliquant des complexités opérationnelles importantes.

Consommation d'énergie extrême

Chauffer un grand four à 3000 °C est extrêmement gourmand en énergie. Le coût de l'électricité est un facteur majeur dans la viabilité économique de la graphitisation, ce qui en fait un processus coûteux et lourd en ressources.

Prévention de l'oxydation du matériau

Le maintien de l'intégrité de l'atmosphère inerte est le défi opérationnel le plus critique. Toute fuite permettant à l'air (oxygène) de pénétrer dans la zone chaude à température entraînera une défaillance catastrophique, détruisant à la fois le produit et potentiellement les composants internes du four.

Pureté du matériau et dégazage

Le processus lui-même élimine de nombreuses impuretés volatiles du matériau carboné initial, ce qui est un avantage clé pour créer du graphite de haute pureté. Cependant, ces substances dégazées doivent être gérées et épurées des gaz d'échappement du four.

Comment appliquer cela à votre projet

La décision d'utiliser du graphite synthétique est entièrement dictée par le besoin de propriétés qui ne peuvent être satisfaites par d'autres matériaux. Le processus de graphitisation est ce qui crée ces propriétés.

- Si votre objectif principal est le stockage d'énergie : La haute pureté et la structure cristalline contrôlée du graphite synthétique en font le matériau dominant pour la fabrication d'anodes haute performance dans les batteries lithium-ion.

- Si votre objectif principal est le traitement à haute température : Le matériau résultant est utilisé pour créer des éléments chauffants, des isolants et des creusets pour l'industrie des semi-conducteurs et d'autres applications métallurgiques.

- Si votre objectif principal est la conductivité électrique : Les électrodes en graphite pour les fours à arc électrique (FAE) dans la sidérurgie constituent une application majeure, tirant parti de la capacité unique du matériau à supporter d'énormes courants électriques sans fondre.

En fin de compte, le four de graphitisation est un outil industriel essentiel qui crée un matériau avancé fondamental pour l'énergie moderne, l'électronique et la fabrication.

Tableau récapitulatif :

| Aspect clé | Détails |

|---|---|

| Objectif | Convertit le carbone amorphe en graphite cristallin |

| Plage de température | 2300 °C à 3000 °C (4172 °F à 5432 °F) |

| Processus de base | Recuit thermique dans une atmosphère inerte contrôlée |

| Applications clés | Anodes de batteries lithium-ion, électrodes FAE, composants semi-conducteurs |

| Défi principal | Consommation d'énergie élevée et contrôle strict de l'atmosphère |

Besoin d'une solution de four haute température adaptée à vos exigences uniques ?

KINTEK se spécialise dans les équipements de traitement thermique avancés. Grâce à notre R&D exceptionnelle et à notre fabrication interne, nous fournissons à diverses installations de laboratoire et industrielles des solutions de fours robustes à haute température. Notre gamme de produits, comprenant des fours à moufle, à tube, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD, est complétée par de solides capacités de personnalisation approfondie pour répondre précisément à vos besoins spécifiques en matière de graphitisation ou autres besoins expérimentaux à haute température.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer vos capacités de traitement des matériaux.

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 2200 ℃ Four de traitement thermique sous vide en graphite

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

Les gens demandent aussi

- Quelles substances sont interdites dans la chambre du four ? Prévenir les défaillances catastrophiques

- Quels métaux ne peuvent pas être chauffés par induction ? Comprendre l'adéquation des matériaux pour un chauffage efficace

- Quelles sont les conditions environnementales critiques pour la céramisation du SiOC ? Maîtriser l'oxydation précise et le contrôle thermique

- Quel est le rôle clé d'un four à moufle dans le prétraitement des boues de bore et de la szaibelyite ? Augmenter l'efficacité du processus

- Pourquoi un four à moufle haute performance est-il nécessaire pour la calcination des nanopoudres ? Obtenir des nanocristaux purs