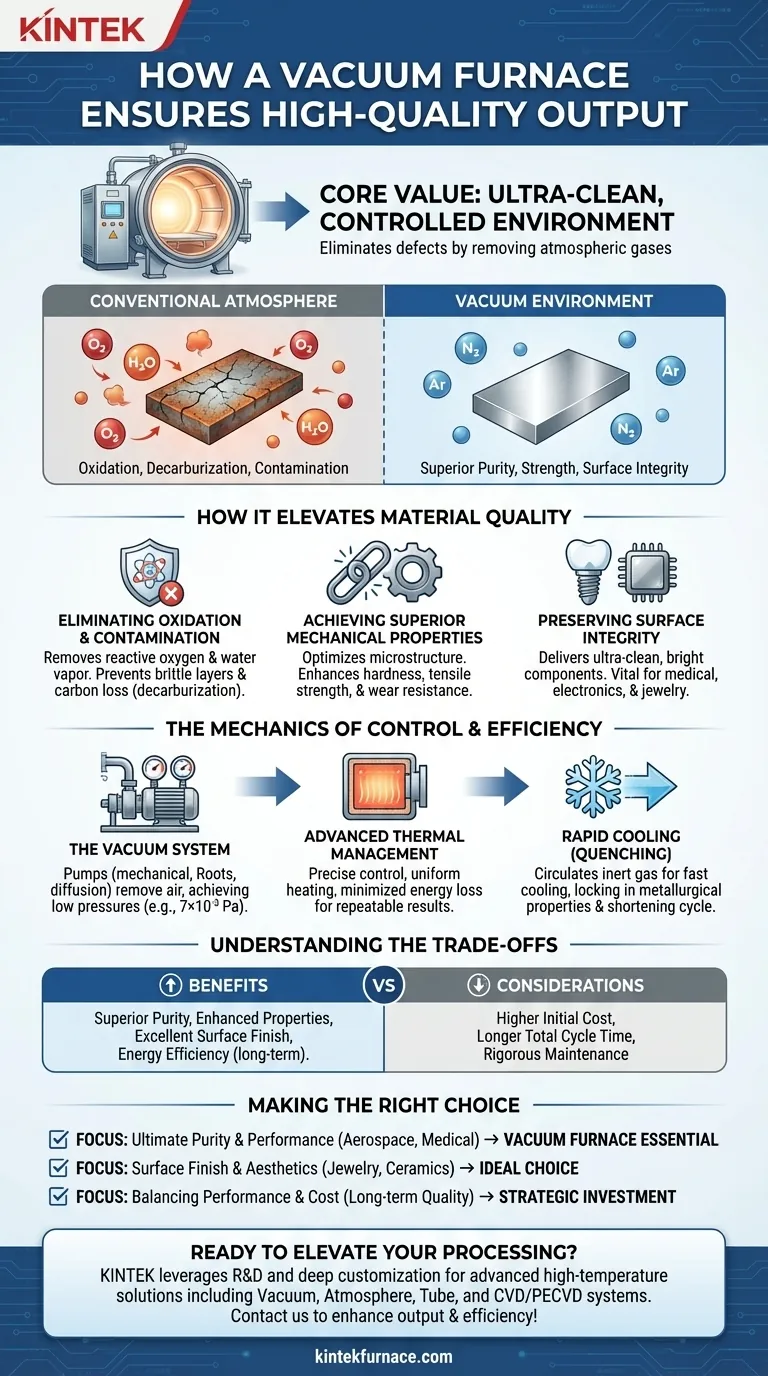

Fondamentalement, un four à vide assure une production de haute qualité en créant un environnement ultra-propre et contrôlé. En pompant la quasi-totalité des gaz atmosphériques avant le chauffage, il élimine la cause profonde de nombreux défauts matériels : les réactions chimiques indésirables. Cela empêche l'oxydation, la décarburation et la contamination générale, ce qui donne des pièces finies avec une pureté, une résistance et une intégrité de surface supérieures à celles traitées à l'air libre.

La valeur fondamentale d'un four à vide n'est pas seulement de chauffer un matériau, mais de contrôler précisément son environnement chimique. En éliminant les gaz réactifs, vous débloquez un niveau de pureté et de performance matérielle qu'il est physiquement impossible d'atteindre avec les procédés atmosphériques conventionnels.

Comment un environnement sous vide améliore la qualité des matériaux

La fonction principale du vide est de créer un espace inerte. Cet acte apparemment simple a des effets profonds sur le matériau traité.

Élimination de l'oxydation et de la contamination

L'air qui nous entoure est riche en oxygène et en vapeur d'eau, qui sont très réactifs à des températures élevées. Un four à vide élimine ces éléments réactifs.

Cela empêche l'oxydation, un processus qui peut former une couche cassante et décolorée à la surface d'un matériau. Cela prévient également la décarburation dans les aciers, qui est la perte de teneur en carbone de la surface, entraînant une réduction de la dureté et de la résistance à la fatigue.

Obtention de propriétés mécaniques supérieures

Parce que le matériau n'est pas compromis par des réactions indésirables, ses propriétés intrinsèques peuvent être pleinement réalisées et même améliorées.

Le traitement thermique sous vide permet le développement de microstructures optimales. Cela conduit à des améliorations mesurables de la dureté, de la résistance à la traction et de la résistance à l'usure, qui sont essentielles pour les applications haute performance dans les industries aérospatiale, médicale et de l'outillage.

Préservation de l'intégrité de la surface

De nombreux procédés nécessitent une pièce finale non seulement solide, mais aussi propre, brillante et exempte de défauts de surface. L'environnement sous vide est essentiel pour cela.

En empêchant les réactions, le four livre des composants ultra-propres avec un minimum d'irrégularités de surface. Ceci est particulièrement vital pour des produits comme les implants médicaux, l'électronique de précision et les bijoux haut de gamme fabriqués à partir de métaux précieux, où la fonction et l'esthétique sont primordiales.

Les mécanismes de contrôle et d'efficacité

Un four à vide moderne est plus qu'une simple boîte chauffante avec une pompe. C'est un système sophistiqué conçu pour la précision, la répétabilité et l'efficacité.

Le système de vide

L'objectif est d'atteindre un niveau de vide spécifique, mesuré en unités comme les Pascals (Pa). Ceci est accompli avec une série de pompes, comprenant souvent des pompes mécaniques, des pompes Roots et des pompes à diffusion, qui travaillent ensemble pour éliminer l'air de la chambre scellée.

Un four à vide poussé peut atteindre des pressions aussi basses que 7×10⁻³ Pa, créant ainsi un environnement quasi parfaitement inerte pour le traitement.

Gestion thermique avancée

Les fours modernes utilisent des matériaux d'isolation avancés et des systèmes de contrôle sophistiqués pour assurer un chauffage uniforme et minimiser les pertes d'énergie.

Ce contrôle thermique précis permet des cycles de chauffage complexes et multi-étapes avec une précision exceptionnelle, garantissant que chaque pièce d'un lot reçoit exactement le même traitement. Cela optimise également la consommation d'énergie, réduisant les coûts d'exploitation.

Refroidissement rapide (trempe)

De nombreux fours à vide intègrent une capacité de refroidissement rapide ou de trempe. Après le cycle de chauffage, un gaz inerte comme l'azote ou l'argon peut être rapidement circulé dans la chambre.

Cela raccourcit le temps de cycle global du processus et permet de "verrouiller" des propriétés métallurgiques spécifiques, améliorant davantage les caractéristiques finales du matériau.

Comprendre les compromis

Bien que puissant, un four à vide n'est pas la solution universelle pour toutes les applications de chauffage. Ses avantages s'accompagnent de considérations pratiques.

Coût initial et complexité plus élevés

Les fours à vide sont des machines sophistiquées avec des systèmes de pompage, des joints et des contrôles complexes. Cela entraîne un investissement initial plus élevé par rapport aux fours atmosphériques standard. L'opération et la programmation nécessitent également une formation plus spécialisée.

Temps de cycle du processus

Bien que la trempe soit rapide, l'étape initiale de mise sous vide de la chambre prend du temps. Pour certaines applications simples et à faible tolérance, le temps de cycle total peut être plus long que dans un four conventionnel.

Exigences de maintenance

Les composants haute performance, en particulier les pompes à vide, les joints et les capteurs, nécessitent un calendrier de maintenance rigoureux et constant. Une petite fuite peut compromettre l'ensemble du processus, ce qui fait de l'entretien un facteur critique pour un fonctionnement fiable.

Faire le bon choix pour votre application

Le choix de la bonne technologie de traitement thermique dépend entièrement de votre objectif final pour le matériau.

- Si votre objectif principal est la pureté et les performances ultimes du matériau : Un four à vide est non négociable pour les alliages sensibles utilisés dans l'aérospatiale, la médecine ou l'électronique haut de gamme où la contamination peut entraîner une défaillance.

- Si votre objectif principal est l'état de surface et l'esthétique : Un four à vide est le choix idéal pour des applications comme la bijouterie, les céramiques dentaires ou les composants décoratifs, car il produit des pièces brillantes et propres sans nettoyage secondaire.

- Si votre objectif principal est d'équilibrer performances et coûts : Un four à vide représente un investissement à long terme dans la qualité. Le coût initial plus élevé peut être compensé par des taux de rejet de pièces plus faibles, des propriétés matérielles supérieures et une efficacité énergétique accrue.

En fin de compte, un four à vide est un investissement dans le contrôle absolu du processus, vous permettant d'obtenir des propriétés matérielles qui ne sont tout simplement pas possibles dans une atmosphère conventionnelle.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Élimine l'oxydation | Élimine l'oxygène et la vapeur d'eau pour prévenir les défauts de surface et la fragilité. |

| Prévient la contamination | Crée un environnement inerte, évitant la décarburation et les impuretés. |

| Améliore les propriétés mécaniques | Améliore la dureté, la résistance à la traction et la résistance à l'usure grâce à un chauffage contrôlé. |

| Préserve l'intégrité de la surface | Produit des pièces propres et brillantes idéales pour les implants médicaux et l'électronique de précision. |

| Contrôle avancé | Utilise des systèmes de vide et de gestion thermique pour des résultats précis et reproductibles. |

Prêt à améliorer votre traitement des matériaux avec précision et pureté ? KINTEK exploite une R&D exceptionnelle et une fabrication interne pour fournir des solutions avancées de fours à haute température, y compris les fours à vide et à atmosphère, les fours à moufle, à tube, rotatifs et les systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit que nous répondons à vos besoins expérimentaux uniques, offrant une qualité supérieure pour des industries comme l'aérospatiale, le médical et l'outillage. Contactez-nous dès aujourd'hui pour discuter de la façon dont nos fours à vide peuvent améliorer votre production et votre efficacité !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de traitement thermique sous vide du molybdène

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

Les gens demandent aussi

- Quelles sont les fonctions d'un four à vide poussé pour les alliages CoReCr ? Obtenir une précision microstructurale et une stabilité de phase

- Quel est le processus de traitement thermique sous vide ? Obtenez des propriétés métallurgiques supérieures

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement

- Où utilise-t-on les fours sous vide ? Applications critiques dans l'aérospatiale, le médical et l'électronique

- Que fait un four sous vide ? Obtenir un traitement de matériaux supérieur dans un environnement pur