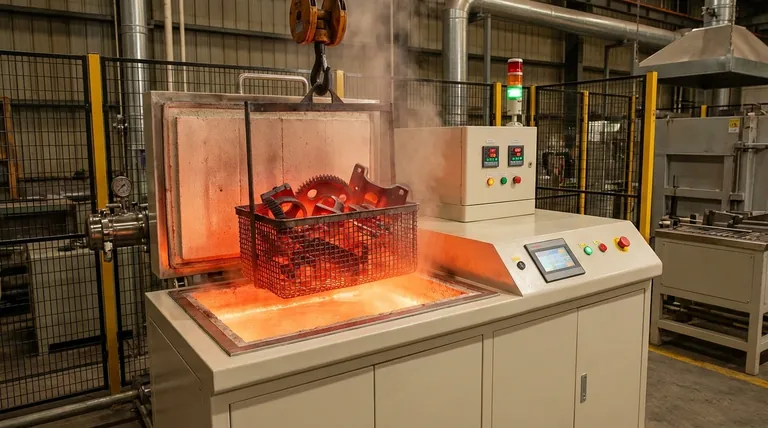

Un four à bain de sel agit comme le mécanisme central pour un contrôle thermique précis lors de la production de fonte à graphite sphéroïdal austénitée (ADI). Sa fonction principale est de faciliter le préchauffage, l'austénitisation et la trempe isotherme avec un niveau d'uniformité que d'autres méthodes de chauffage peinent à égaler. En immergeant le fer dans du sel en fusion, le four assure un transfert de chaleur rapide et des températures constantes, ce qui est essentiel pour obtenir les propriétés mécaniques uniques du matériau.

Le four à bain de sel n'est pas simplement un appareil de chauffage ; c'est un outil d'ingénierie microstructurale. Il permet la trempe rapide et la stabilité de température stricte requises pour produire une matrice sans défaut de ferrite aciculaire et d'austénite retenue à haute teneur en carbone.

Le rôle essentiel de l'uniformité thermique

La production d'ADI repose sur des transformations de phase exactes. Le four à bain de sel sert d'environnement de contrôle qui dicte si ces transformations se produisent avec succès.

Atteindre une transformation structurelle complète

Pour créer de l'ADI, la fonte malléable doit d'abord être chauffée à une température d'austénitisation de 910 °C.

Le bain de sel fournit un environnement thermique très uniforme, garantissant que les pièces complexes ou à parois épaisses sont chauffées uniformément sur toute leur section transversale. Cette uniformité garantit que le fer subit une transformation structurelle complète en austenite, jetant les bases des propriétés finales du matériau.

Faciliter la trempe rapide

Une fois austénitisé, le fer doit être refroidi rapidement à la température de maintien isotherme.

Le bain de sel facilite cette trempe rapide, réduisant considérablement la température de 910 °C à 360 °C. Le milieu liquide du bain de sel permet une extraction de chaleur plus rapide que les fours à air ou à vide, ce qui est essentiel pour le processus ADI.

Prévenir les phases indésirables

La vitesse et la précision du bain de sel sont essentielles pour « figer » la microstructure au bon moment.

En atteignant et en maintenant rapidement le stade isotherme de 360 °C, le four empêche la précipitation de phases indésirables, telles que la perlite. Ce contrôle garantit que la microstructure finale se compose de la ferrite aciculaire et de l'austénite retenue à haute teneur en carbone souhaitées.

Comprendre la sensibilité du processus

Bien que le four à bain de sel soit très efficace, le processus est sensible aux déviations. Comprendre ces sensibilités est crucial pour des résultats cohérents.

Le risque de décalage thermique

Le principal écueil dans la préparation de l'ADI est l'incapacité à tremper suffisamment rapidement.

Si le transfert vers le bain de sel isotherme est retardé ou si le bain ne parvient pas à extraire la chaleur rapidement, l'intégrité structurelle du fer est compromise. Le bain de sel est spécifiquement utilisé pour atténuer ce risque, mais une maintenance de l'équipement est nécessaire pour garantir que les taux de transfert de chaleur restent optimaux.

La précision de la température est non négociable

La différence entre une ADI de haute qualité et un lot raté réside souvent dans les fluctuations de température.

Le bain de sel doit maintenir le point de consigne de 360 °C avec une extrême précision. Tout écart important pendant le maintien isotherme peut modifier l'équilibre entre la ferrite et l'austénite, dégradant les performances mécaniques du composant final.

Optimiser le processus de production d'ADI

Pour maximiser les avantages d'un four à bain de sel dans la préparation de l'ADI, concentrez-vous sur les objectifs spécifiques de votre cycle thermique.

- Si votre objectif principal est une dureté constante : Assurez-vous que le maintien à la température d'austénitisation de 910 °C est suffisant pour la masse spécifique de vos pièces afin d'atteindre une saturation complète.

- Si votre objectif principal est la ténacité aux chocs : Privilégiez le transfert rapide et la stabilité au stade de 360 °C pour empêcher strictement la formation de phases non-ADI.

Tirer parti de l'uniformité thermique élevée d'un four à bain de sel est la méthode la plus fiable pour obtenir de manière constante le rapport résistance/poids supérieur qui définit la fonte à graphite sphéroïdal austénitée.

Tableau récapitulatif :

| Étape du processus | Température | Fonction du bain de sel |

|---|---|---|

| Austénitisation | 910 °C | Assure un chauffage uniforme et une transformation structurelle complète. |

| Trempe isotherme | 910 °C à 360 °C | Facilite un refroidissement rapide pour empêcher la formation de perlite. |

| Maintien isotherme | 360 °C | Maintient une stabilité précise pour concevoir une matrice de ferrite aciculaire. |

| Microstructure | N/A | Sécurise l'équilibre entre la ferrite et l'austénite à haute teneur en carbone. |

Élevez la précision de votre traitement thermique avec KINTEK

La cohérence dans la production d'ADI exige un contrôle thermique indéfectible. KINTEK fournit les solutions leaders de l'industrie nécessaires aux transformations métallurgiques complexes. Soutenus par une R&D et une fabrication expertes, nous offrons une gamme complète d'équipements de laboratoire haute performance, notamment :

- Fours à moufle et à tube pour des tests par lots précis.

- Systèmes sous vide et CVD pour la synthèse de matériaux avancés.

- Fours haute température personnalisables adaptés à vos besoins industriels uniques.

Que vous affiniez votre processus de trempe ou que vous développiez votre R&D, nos systèmes conçus par des experts garantissent l'uniformité thermique et la répétabilité.

Prêt à optimiser les performances de vos matériaux ? Contactez KINTEK dès aujourd'hui pour discuter de vos besoins spécifiques en matière de traitement thermique avec notre équipe technique.

Références

- Cheng‐Hsun Hsu, Z. Chang. Improvement in Surface Hardness and Wear Resistance of ADI via Arc-Deposited CrAlSiN Multilayer Films. DOI: 10.3390/ma18092107

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four à creuset de condensation pour l'extraction et la purification du magnésium

- 1700℃ Four à moufle à haute température pour laboratoire

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

Les gens demandent aussi

- Quelles sont les capacités de vide d'un four à atmosphère contrôlée ? Essentiel pour le contrôle précis de l'environnement gazeux

- Quel gaz fournit une atmosphère inerte pour les processus métallurgiques à haute température ? Prévenir l'oxydation avec l'Argon et plus encore

- Pourquoi un environnement d'azote est-il nécessaire pour le recuit de couches minces de Cu13Se52Bi35 ? Protégez la pureté de votre matériau

- Quels sont les avantages d'un four à boîte sous atmosphère pour la préparation de matériaux céramiques ? Maîtrisez un contrôle précis pour des céramiques supérieures

- Quelle est l'importance de la pression partielle d'oxygène contrôlée dans l'oxygénation des rubans supraconducteurs REBCO ?

- Quel est le mécanisme par lequel une atmosphère réductrice améliore les performances de la ferrite Mn-Zn ? Libérer l'excellence magnétique

- Quelles sont les caractéristiques clés d'un four à cornue ? Déverrouillez un contrôle atmosphérique précis pour les processus avancés

- Comment un four à atmosphère d'oxygène aide-t-il à optimiser les performances optiques des microarchitectures de SiO2 ? Amélioration de la clarté