La sélection d'un four tubulaire à trois zones est une décision cruciale qui dépend de la concordance entre les capacités de l'équipement et vos besoins spécifiques en matière de traitement thermique. Les facteurs les plus importants à évaluer sont la température maximale nominale du four, les dimensions physiques et le matériau du tube de traitement, la précision et la programmabilité du contrôleur de température, et sa compatibilité avec les atmosphères de traitement requises.

Un four à trois zones est un investissement dans la précision thermique. L'objectif n'est pas simplement d'acheter un appareil de chauffage, mais d'acquérir un outil capable de créer un environnement de température très uniforme et contrôlable. Votre choix final doit être guidé par le profil de température spécifique que votre processus exige, et non seulement par les spécifications maximales du four.

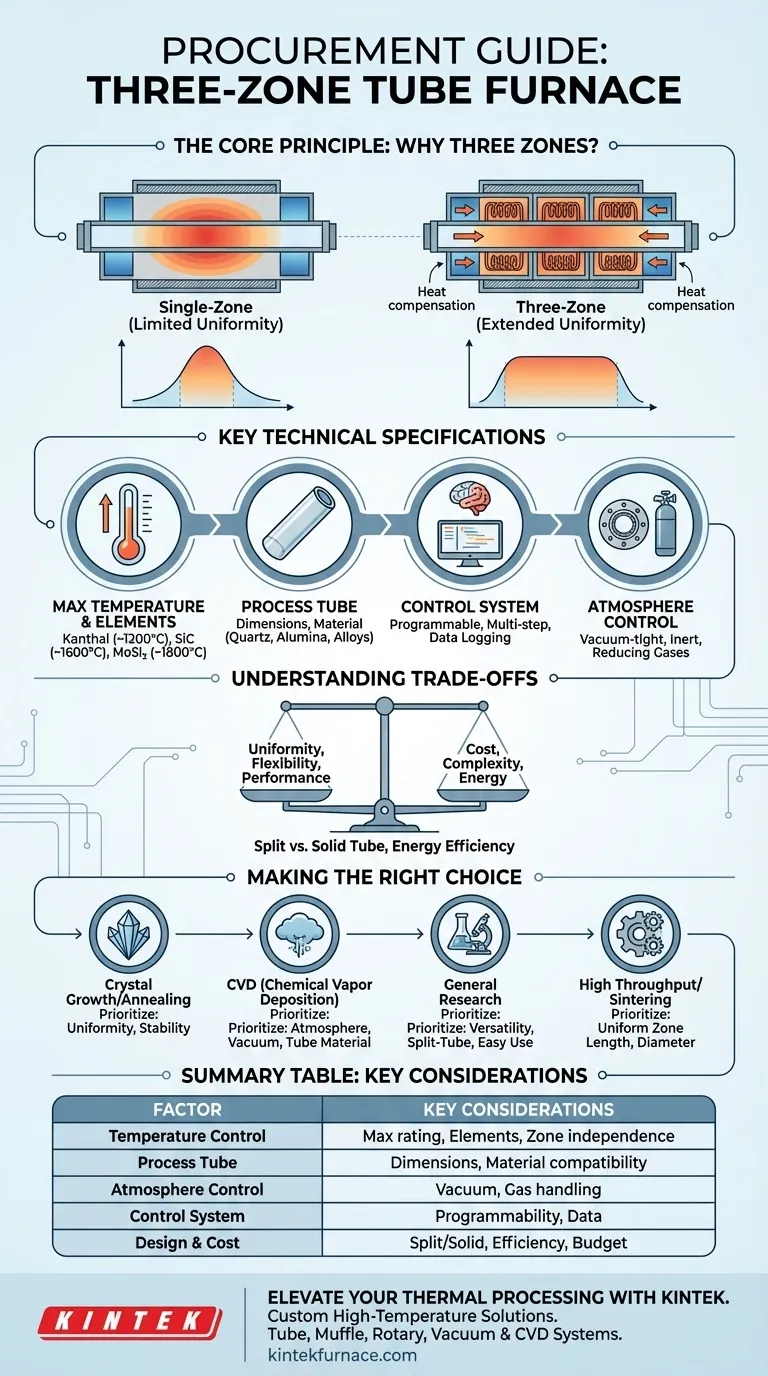

Le principe fondamental : Pourquoi trois zones ?

Pour prendre une décision éclairée, vous devez d'abord comprendre l'avantage fondamental d'une conception à trois zones. Elle est conçue pour résoudre un problème courant dans les fours à zone unique : la perte de chaleur aux extrémités du tube.

Surmonter la perte de chaleur des zones d'extrémité

Un four standard à zone unique est le plus chaud en son centre géométrique. La température diminue naturellement vers les ouvertures du tube à mesure que la chaleur s'échappe dans l'environnement. Cela crée une très courte région d'uniformité thermique réelle.

Comment trois zones créent l'uniformité

Un four à trois zones divise la chambre de chauffage en une grande zone centrale flanquée de deux zones d'extrémité plus petites. Chaque zone possède son propre thermocouple et contrôleur indépendants.

Pour créer un profil de température plat et uniforme, les opérateurs règlent les zones d'extrémité à une température légèrement plus élevée. Cela compense la perte de chaleur naturelle, créant ainsi une "barrière thermique" qui maintient la zone centrale à la consigne souhaitée sur une bien plus grande longueur.

Au-delà de l'uniformité : Créer des profils personnalisés

Le contrôle indépendant permet également des applications plus avancées. Vous pouvez intentionnellement programmer un gradient de température à travers l'échantillon, chaque zone maintenant une température différente. Ceci est essentiel pour des processus comme le transport physique en phase vapeur ou certains types de croissance cristalline.

Spécifications techniques clés à évaluer

Une fois que vous avez compris le principe, vous pouvez évaluer les spécifications techniques dans le contexte de votre application.

Température maximale et éléments chauffants

La température de fonctionnement maximale est le premier filtre. Cette capacité est dictée par les éléments chauffants utilisés à l'intérieur du four. Les types d'éléments courants comprennent :

- Kanthal (A-1) : Jusqu'à ~1200°C

- Carbure de silicium (SiC) : Jusqu'à ~1600°C

- Disiliciure de molybdène (MoSi2) : Jusqu'à ~1800°C

Assurez-vous que la valeur nominale maximale du four offre une marge de sécurité par rapport à la température de traitement requise.

Dimensions et matériau du tube de traitement

Les dimensions du tube — sa longueur et son diamètre intérieur — déterminent la capacité ou le débit de votre échantillon.

Tout aussi important est le matériau du tube, qui doit être choisi en fonction de sa résistance à la température et de sa compatibilité chimique avec votre échantillon et l'atmosphère. Les matériaux courants comprennent :

- Quartz : Rentable et excellent pour de nombreux processus jusqu'à ~1100°C, mais ne convient pas à une utilisation avec des alcalis.

- Alumine : Une céramique de haute pureté avec une très haute résistance à la température (>1700°C) et une excellente résistance chimique.

- Inconel/Alliages : Utile pour les applications nécessitant une intégrité sous vide élevée où les céramiques pourraient être trop fragiles.

Le système de contrôle : le cerveau de l'opération

Les trois zones de chauffage ne sont efficaces que si le système qui les contrôle l'est aussi. Un contrôleur moderne devrait offrir une programmabilité multipas, vous permettant de créer des recettes thermiques complexes avec des rampes, des maintiens et un refroidissement contrôlé. Recherchez des fonctionnalités comme l'enregistrement de données en temps réel et une interface utilisateur intuitive.

Contrôle et polyvalence de l'atmosphère

Si votre processus ne peut pas être effectué dans l'air ambiant, le contrôle de l'atmosphère est non négociable. Cela nécessite un système de four avec des brides étanches au vide et des capacités de gestion des gaz. Vérifiez que le système est conçu pour vos besoins spécifiques, qu'il s'agisse de faire circuler un gaz inerte (comme l'argon), un gaz réducteur (comme un mélange d'hydrogène) ou de fonctionner sous vide.

Comprendre les compromis

Un four parfait n'existe pas ; chaque choix implique un équilibre entre des priorités concurrentes.

Uniformité vs. Coût

Un four à trois zones est intrinsèquement plus complexe et coûteux qu'un modèle à zone unique en raison des contrôleurs, thermocouples et câblages d'alimentation supplémentaires. Vous devez déterminer si l'uniformité thermique supérieure est essentielle pour votre processus et justifie l'investissement additionnel.

Conception à tube fendu vs. tube plein

De nombreux fours à trois zones sont disponibles dans une configuration à "tube fendu", où le corps du four s'ouvre sur charnière. Cela permet un placement et un retrait faciles du tube de traitement, ce qui est particulièrement utile si le tube est connecté à un appareil externe complexe. Les conceptions à tube plein sont plus simples et peuvent être légèrement plus économes en énergie.

Consommation d'énergie

Les fours plus grands et les températures de fonctionnement plus élevées entraînent une consommation d'énergie importante. Tenez compte des coûts d'exploitation à long terme, en particulier pour les applications de production ou d'utilisation continue. La qualité de l'isolation du four jouera un rôle majeur dans son efficacité énergétique globale.

Faire le bon choix pour votre processus

En fin de compte, votre application dicte l'ensemble correct de fonctionnalités.

- Si votre objectif principal est la croissance de cristaux de haute pureté ou le recuit de semi-conducteurs : Privilégiez le degré le plus élevé d'uniformité thermique et un système de contrôle avec une programmation exceptionnellement stable et précise.

- Si votre objectif principal est le dépôt chimique en phase vapeur (CVD) : Concentrez-vous sur les capacités de contrôle de l'atmosphère, l'intégrité sous vide des brides d'extrémité et un matériau de tube compatible avec vos gaz précurseurs.

- Si votre objectif principal est la recherche générale en science des matériaux : Sélectionnez un four polyvalent avec une large plage de températures, une conception à tube fendu pour un échange d'échantillons facile, et un contrôleur intuitif et programmable.

- Si votre objectif principal est de maximiser le débit pour le frittage ou la calcination : Évaluez soigneusement la longueur de la zone chauffée uniforme et le diamètre du tube pour vous assurer qu'ils répondent à vos exigences de taille de lot.

En évaluant systématiquement ces facteurs par rapport à vos objectifs de processus spécifiques, vous sélectionnerez un four qui vous servira d'outil fiable et précis pendant de nombreuses années.

Tableau récapitulatif :

| Facteur | Considérations clés |

|---|---|

| Contrôle de la température | Température maximale nominale, éléments chauffants (par exemple, Kanthal, SiC, MoSi2), indépendance des zones pour l'uniformité |

| Tube de traitement | Dimensions (longueur, diamètre), matériau (par exemple, quartz, alumine, Inconel) pour la compatibilité et la capacité |

| Contrôle de l'atmosphère | Brides étanches au vide, gestion des gaz pour les environnements inertes, réducteurs ou sous vide |

| Système de contrôle | Programmabilité, recettes multipas, enregistrement des données, interface utilisateur |

| Conception & Coût | Tube fendu vs. tube plein, efficacité énergétique, compromis avec le budget |

Prêt à optimiser vos processus thermiques avec un four tubulaire à trois zones personnalisé ?

Chez KINTEK, nous sommes spécialisés dans les solutions avancées haute température adaptées à vos besoins uniques. Grâce à notre R&D exceptionnelle et à notre fabrication interne, nous proposons une gamme de produits comprenant des fours tubulaires, des fours à moufle, des fours rotatifs, des fours sous vide et à atmosphère contrôlée, et des systèmes CVD/PECVD. Nos capacités de personnalisation approfondies garantissent un alignement précis avec vos exigences expérimentales, que ce soit pour la croissance cristalline, le recuit de semi-conducteurs, le CVD ou la recherche sur les matériaux.

Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut optimiser l'efficacité et les résultats de votre laboratoire !

Guide Visuel

Produits associés

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

Les gens demandent aussi

- Quels types de matériaux sont adaptés au traitement dans les fours tubulaires rotatifs ? Idéal pour les poudres et les granulés à écoulement libre

- Quel est l'objectif du mécanisme de rotation dans un four tubulaire rotatif ? Assurer un chauffage uniforme et un contrôle de processus amélioré

- Comment les fours à tubes rotatifs obtiennent-ils un contrôle précis de la température ? Maîtriser le chauffage uniforme pour les processus dynamiques

- Quelle est la construction de base d'un four tubulaire rotatif ? Composants clés pour un chauffage uniforme

- Quels types de matériaux peuvent être traités dans un four tubulaire rotatif ? Découvrez les matériaux idéaux pour le traitement à haute température