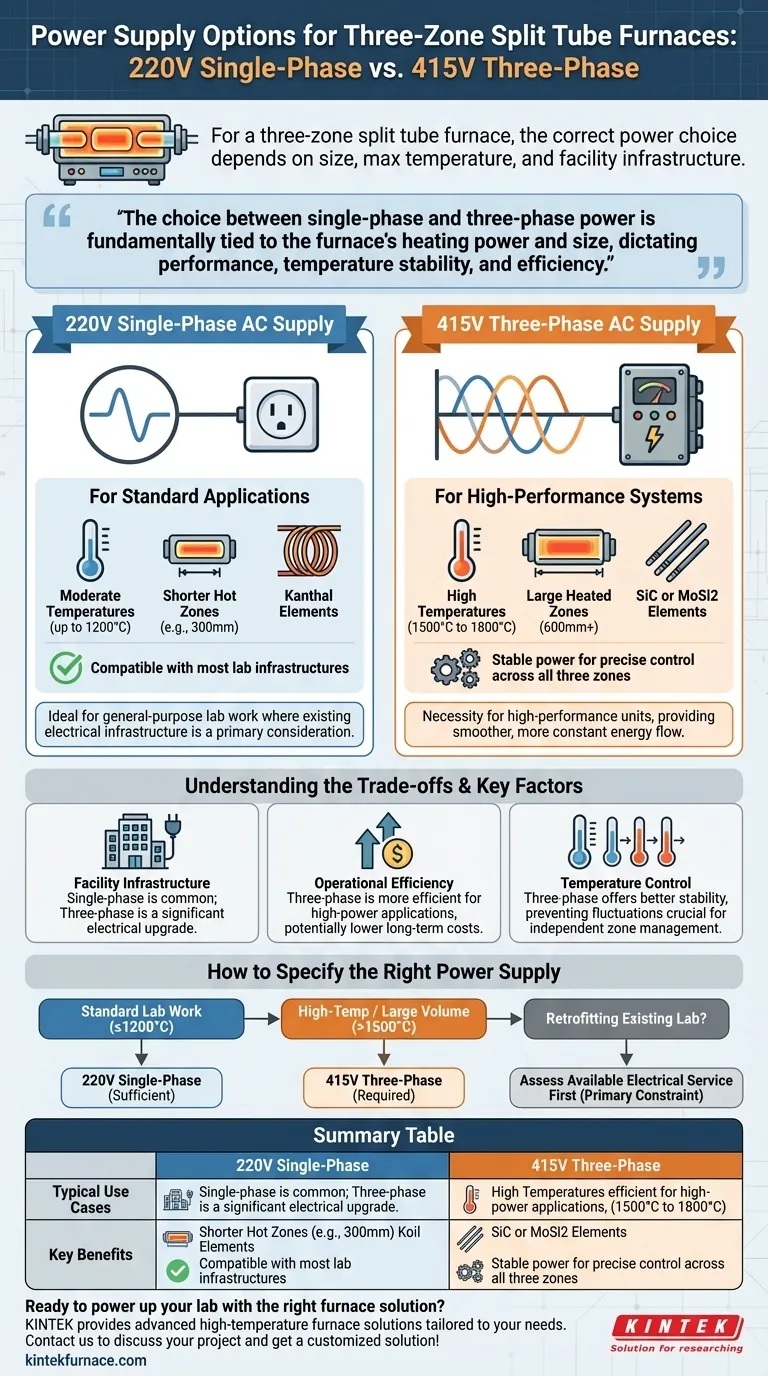

Pour un four tubulaire à trois zones divisé, les deux principales options d'alimentation sont une alimentation CA monophasée de 220V et une alimentation CA triphasée de 415V. Le choix correct dépend directement de la taille du four, de sa température maximale nominale et de l'infrastructure électrique de votre installation.

Le choix entre l'alimentation monophasée et triphasée n'est pas seulement une question de compatibilité de l'installation. Il est fondamentalement lié à la puissance de chauffage et à la taille du four, ce qui dicte à son tour ses performances, sa stabilité de température et son efficacité opérationnelle.

Le lien entre l'alimentation et les performances du four

L'alimentation est le cœur du système de four. Sa capacité détermine la vitesse, la stabilité et la température maximale que le four peut atteindre. Pour un four sophistiqué à trois zones, ce choix est critique.

Le rôle de la puissance de chauffage

L'exigence de puissance d'un four est dictée par sa température maximale et la taille de ses zones chauffées. Des températures plus élevées et des volumes plus importants nécessitent beaucoup plus de puissance.

Les éléments chauffants utilisés sont un facteur clé. Les fours utilisant des éléments Kanthal pour des températures allant jusqu'à 1200°C ont des besoins en puissance inférieurs à ceux utilisant du SiC (Carbure de Silicium) ou du MoSi2 (Disiliciure de Molybdène) pour des températures approchant 1800°C.

Alimentation monophasée par rapport à triphasée

Considérez une alimentation monophasée comme une ligne électrique unique et pulsée. Elle est courante et suffisante pour de nombreux appareils de laboratoire standard et de plus petits fours.

Une alimentation triphasée utilise trois lignes électriques, fournissant de l'énergie par ondes superposées. Cela fournit un flux d'énergie plus lisse, plus constant et plus efficace, ce qui est essentiel pour les équipements à forte demande.

Impact sur le contrôle de la température

Les fours à trois zones sont utilisés pour des applications nécessitant une excellente uniformité de température et un contrôle précis. La livraison d'énergie stable d'un système triphasé est mieux adaptée pour gérer indépendamment les trois zones de chauffage, évitant les fluctuations qui pourraient avoir un impact sur les résultats expérimentaux.

Adapter l'alimentation aux spécifications du four

La décision est finalement guidée par les spécifications de conception du four. Les fabricants adaptent l'alimentation aux capacités de l'unité.

Monophasé 220V : Pour les applications standard

Une configuration monophasée 220V est généralement réservée aux fours plus petits. Cela comprend les modèles avec des zones chaudes plus courtes (par exemple, 300 mm) et des températures maximales plus modérées (par exemple, 1200°C).

Ces unités sont idéales pour les travaux de laboratoire à usage général où l'infrastructure électrique existante est une considération principale.

Triphasé 415V : Pour les systèmes haute performance

Une alimentation triphasée 415V est la norme pour les fours haute performance. C'est une nécessité pour les unités avec des températures maximales élevées (1500°C à 1800°C) ou de grandes zones chauffées (600 mm ou plus).

La puissance élevée et stable est nécessaire pour entraîner les éléments chauffants SiC ou MoSi2 puissants et maintenir un contrôle précis sur les trois zones sous une charge thermique importante.

Comprendre les compromis

Choisir un four signifie équilibrer les besoins de performance avec les contraintes pratiques. L'alimentation est souvent la contrainte la plus importante.

L'infrastructure de l'installation est une limite absolue

Votre choix peut être dicté par ce que votre bâtiment peut fournir. La plupart des laboratoires standard sont câblés pour une alimentation monophasée. L'installation d'un circuit triphasé est une mise à niveau électrique importante qui nécessite une planification et un investissement.

Efficacité opérationnelle

Pour les applications à haute puissance, l'alimentation triphasée est plus efficace. Bien que le coût d'installation initial puisse être plus élevé, le coût opérationnel à long terme de l'utilisation d'un four volumineux et gourmand en énergie peut être inférieur en raison de cette efficacité améliorée.

Personnalisation et spécifications

Comme noté dans les spécifications du four, l'alimentation et les commandes sont souvent personnalisables. Lors de la commande d'un four, l'alimentation est un élément clé de la discussion avec le fabricant pour garantir que le produit final répond à vos besoins de recherche et aux capacités de votre installation.

Comment spécifier la bonne alimentation

Basez votre décision sur l'application prévue du four et une évaluation réaliste de votre installation.

- Si votre objectif principal est le travail de laboratoire standard avec des températures modérées (jusqu'à environ 1200°C) : Un four monophasé 220V est probablement suffisant et sera compatible avec la plupart des infrastructures de laboratoire.

- Si votre objectif principal est le traitement de matériaux à haute température (>1500°C) ou de grands volumes d'échantillons : Une alimentation triphasée 415V est presque certainement requise pour fournir la puissance et la stabilité nécessaires.

- Si vous modernisez un laboratoire existant avec une alimentation limitée : Vous devez d'abord évaluer votre service électrique disponible, car ce sera la contrainte principale sur les performances du four que vous pourrez installer sans mises à niveau majeures.

En fin de compte, sélectionner la bonne alimentation est la première étape pour garantir que votre four fonctionne de manière sûre, efficace et selon ses spécifications de performance complètes.

Tableau récapitulatif :

| Option d'alimentation | Cas d'utilisation typiques | Avantages clés |

|---|---|---|

| Monophasé 220V | Travaux de laboratoire standard, températures jusqu'à 1200°C, zones chaudes plus petites (par exemple, 300 mm) | Compatible avec la plupart des infrastructures de laboratoire, économique pour les applications modérées |

| Triphasé 415V | Traitement à haute température (1500°C à 1800°C), grandes zones chauffées (600 mm et plus), contrôle précis | Alimentation stable, meilleure efficacité, prend en charge les éléments haute puissance tels que SiC/MoSi2 |

Prêt à alimenter votre laboratoire avec la bonne solution de four ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de fours haute température avancées adaptées à vos besoins. Notre gamme de produits comprend des fours à moufle, tubulaires, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD, tous pris en charge par de profondes capacités de personnalisation pour répondre précisément à vos exigences expérimentales uniques. Que vous traitiez des applications standard ou du traitement de matériaux haute performance, nous vous aiderons à choisir l'alimentation et le four idéaux pour une efficacité et des résultats optimaux. Contactez-nous dès aujourd'hui pour discuter de votre projet et obtenir une solution personnalisée !

Guide Visuel

Produits associés

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Quels sont les principaux composants structurels d'un four rotatif ? Découvrez les pièces clés pour un traitement efficace des matériaux

- Quel est l'objectif du mécanisme de rotation dans un four tubulaire rotatif ? Assurer un chauffage uniforme et un contrôle de processus amélioré

- Quels matériaux peuvent être utilisés pour fabriquer l'assemblage de tube rotatif de ces fours ? Choisissez le meilleur pour vos besoins à haute température

- Quels facteurs doivent être pris en compte lors du choix d'un tube pour un four rotatif tubulaire ? Assurer des performances optimales et une longue durée de vie

- Quelle est la construction de base d'un four tubulaire rotatif ? Composants clés pour un chauffage uniforme