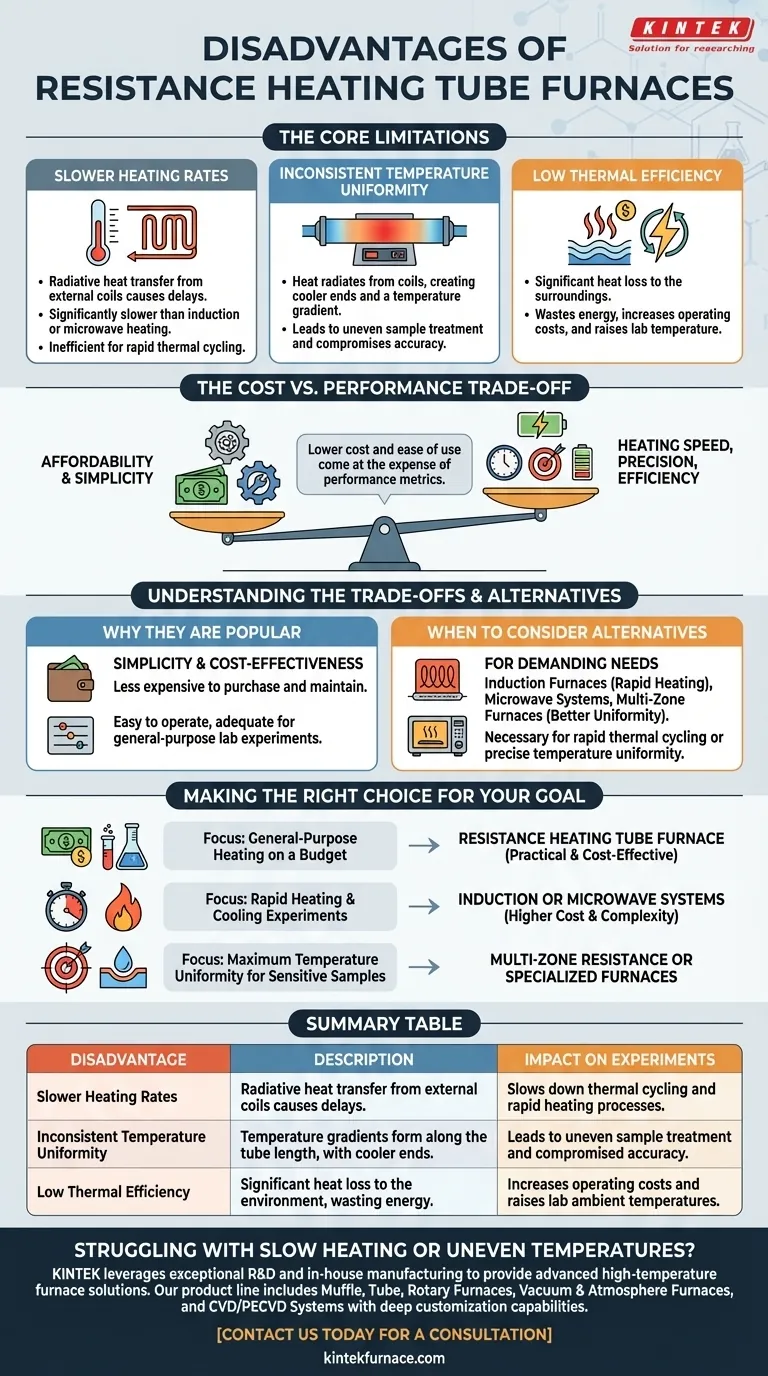

Fondamentalement, les fours à tube à chauffage par résistance présentent trois inconvénients majeurs : ils chauffent relativement lentement, peinent à maintenir des températures parfaitement uniformes sur l'échantillon et ne sont pas très efficaces sur le plan énergétique. Ces limites découlent directement de leur conception simple, où une bobine électrique externe génère une chaleur qui rayonne vers l'intérieur.

Le compromis central avec un four à tube à chauffage par résistance est celui du coût par rapport à la performance. Son prix abordable et sa simplicité se font au détriment de la vitesse de chauffage, de la précision de la température et de l'efficacité énergétique, ce qui le rend idéal pour certaines tâches mais inapproprié pour d'autres.

Les limites fondamentales du chauffage par résistance

La conception d'un four à résistance — faire passer un courant dans un élément chauffant externe — est simple et rentable, mais elle introduit des contraintes de performance inhérentes.

Vitesses de chauffage plus lentes

Un élément à résistance a besoin de temps pour chauffer, puis pour transférer cette chaleur par rayonnement au tube du four et à l'échantillon qu'il contient.

Ce processus est nettement plus lent que les méthodes comme le chauffage par induction ou par micro-ondes, où l'énergie est transférée de manière plus directe et rapide à l'échantillon ou à un tube métallique. Pour les expériences nécessitant un cyclage thermique rapide ou un chauffage accéléré, ce délai peut être un inconvénient critique.

Uniformité de température incohérente

Étant donné que la chaleur rayonne des bobines enroulées autour de l'extérieur du tube, les extrémités du tube sont souvent plus froides que le centre.

Cela crée un gradient de température le long du four. Pour les fours plus grands ou les matériaux sensibles, ce manque d'uniformité peut entraîner un traitement inégal de l'échantillon et compromettre la précision de vos résultats.

Faible efficacité thermique

Une partie importante de la chaleur générée par les bobines de résistance se dissipe dans l'environnement ambiant au lieu de chauffer l'échantillon.

Non seulement cela gaspille de l'énergie et augmente les coûts d'exploitation à long terme, mais cela peut également élever la température ambiante de l'espace de laboratoire. Bien que l'isolation aide, la conception fondamentale est moins efficace que les méthodes de chauffage plus avancées.

Comprendre les compromis

Aucune technologie de four n'est universellement supérieure. Les inconvénients du chauffage par résistance doivent être mis en balance avec ses avantages significatifs dans des contextes spécifiques.

L'avantage de la simplicité et du coût

Les fours à résistance sont populaires pour une raison. Leur structure simple les rend beaucoup moins chers à fabriquer, à acheter et à entretenir par rapport aux systèmes complexes à induction ou à tube en corindon.

Ils sont également faciles à utiliser et offrent un niveau de contrôle de la température tout à fait adéquat pour la grande majorité des expériences de laboratoire conventionnelles. Cela en fait un excellent choix pour les applications à usage général et les laboratoires ayant des contraintes budgétaires.

L'impact de l'orientation physique

La conception courante du four à tube horizontal peut exacerber les problèmes d'uniformité de température, car les modèles de convection naturelle peuvent déplacer légèrement la zone la plus chaude.

Bien que les fours verticaux puissent offrir une meilleure uniformité, ils peuvent présenter des défis pour la manipulation des échantillons. Il s'agit d'une considération pratique qui ajoute une autre couche aux compromis de performance.

Quand envisager des alternatives

Si votre expérience ne peut tolérer les limites d'un four à résistance, des alternatives deviennent nécessaires.

Les fours à induction sont un choix évident pour le chauffage rapide, mais ils sont coûteux et nécessitent un tube métallique. Les matériaux opaques comme les tubes en corindon peuvent supporter des températures très élevées, mais ils sont coûteux et empêchent l'observation visuelle directe de l'échantillon.

Faire le bon choix pour votre objectif

Sélectionner le four correct nécessite d'adapter les capacités de la technologie à vos besoins expérimentaux ou de processus.

- Si votre objectif principal est le chauffage à usage général avec un budget limité : Un four à tube à chauffage par résistance est presque toujours le choix le plus pratique et le plus rentable.

- Si votre objectif principal concerne des expériences nécessitant un chauffage et un refroidissement rapides : Vous devriez étudier les systèmes de fours à induction ou à micro-ondes, malgré leur coût et leur complexité plus élevés.

- Si votre objectif principal est d'obtenir une uniformité de température maximale pour des échantillons sensibles : Envisagez un four à résistance multi-zones ou d'autres technologies de chauffage spécialisées pour atténuer les gradients de température.

Comprendre ces compromis fondamentaux garantit que vous choisissez un four qui sert d'outil fiable, et non de source d'erreur expérimentale.

Tableau récapitulatif :

| Inconvénient | Description | Impact sur les expériences |

|---|---|---|

| Vitesses de chauffage plus lentes | Le transfert de chaleur est radiatif à partir de bobines externes, provoquant des délais. | Ralentit le cyclage thermique et les processus de chauffage rapide. |

| Uniformité de température incohérente | Des gradients de température se forment le long du tube, avec des extrémités plus froides. | Entraîne un traitement inégal de l'échantillon et une précision compromise. |

| Faible efficacité thermique | Perte de chaleur importante vers l'environnement, gaspillant de l'énergie. | Augmente les coûts d'exploitation et élève les températures ambiantes du laboratoire. |

Vous êtes confronté à des problèmes de chauffage lent ou de températures irrégulières dans votre laboratoire ? Chez KINTEK, nous mettons à profit une R&D exceptionnelle et une fabrication en interne pour fournir des solutions de fours à haute température avancées adaptées à vos besoins. Notre gamme de produits comprend des fours à Muffle, à Tube, Rotatifs, sous Vide et à Atmosphère, ainsi que des systèmes CVD/PECVD, avec de solides capacités de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Améliorez l'efficacité et la précision de votre laboratoire — contactez-nous dès aujourd'hui pour une consultation !

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Quel est un exemple de matériau préparé à l'aide d'un four tubulaire ? Maîtriser la synthèse précise des matériaux

- Quelles sont les améliorations récentes apportées aux fours tubulaires de laboratoire ? Libérez la précision, l'automatisation et la sécurité

- Comment un four tubulaire vertical parvient-il à un contrôle précis de la température ? Libérez une stabilité thermique supérieure pour votre laboratoire

- Comment un four tubulaire vertical est-il utilisé pour étudier l'inflammation des poussières de combustible ? Modélisation de la combustion industrielle avec précision

- Pourquoi un four tubulaire est-il utilisé pour le traitement thermique des matériaux de cathode composites S/C ? Optimiser la stabilité de la batterie