La fonction principale d'un four à moufle dans ce contexte est le désencollage thermique. Plus précisément, il soumet les fibres de carbure de silicium (SiCf) à une température contrôlée de 400°C dans un environnement atmosphérique pour brûler essentiellement les agents d'encollage organiques présents à la surface de la fibre.

Le four à moufle ne fait pas que chauffer le matériau ; il prépare chimiquement l'interface. En éliminant les revêtements organiques par décomposition thermique, il expose la surface brute de la fibre, ce qui est une condition préalable à la création d'une liaison robuste avec la matrice Aluminium-Magnésium.

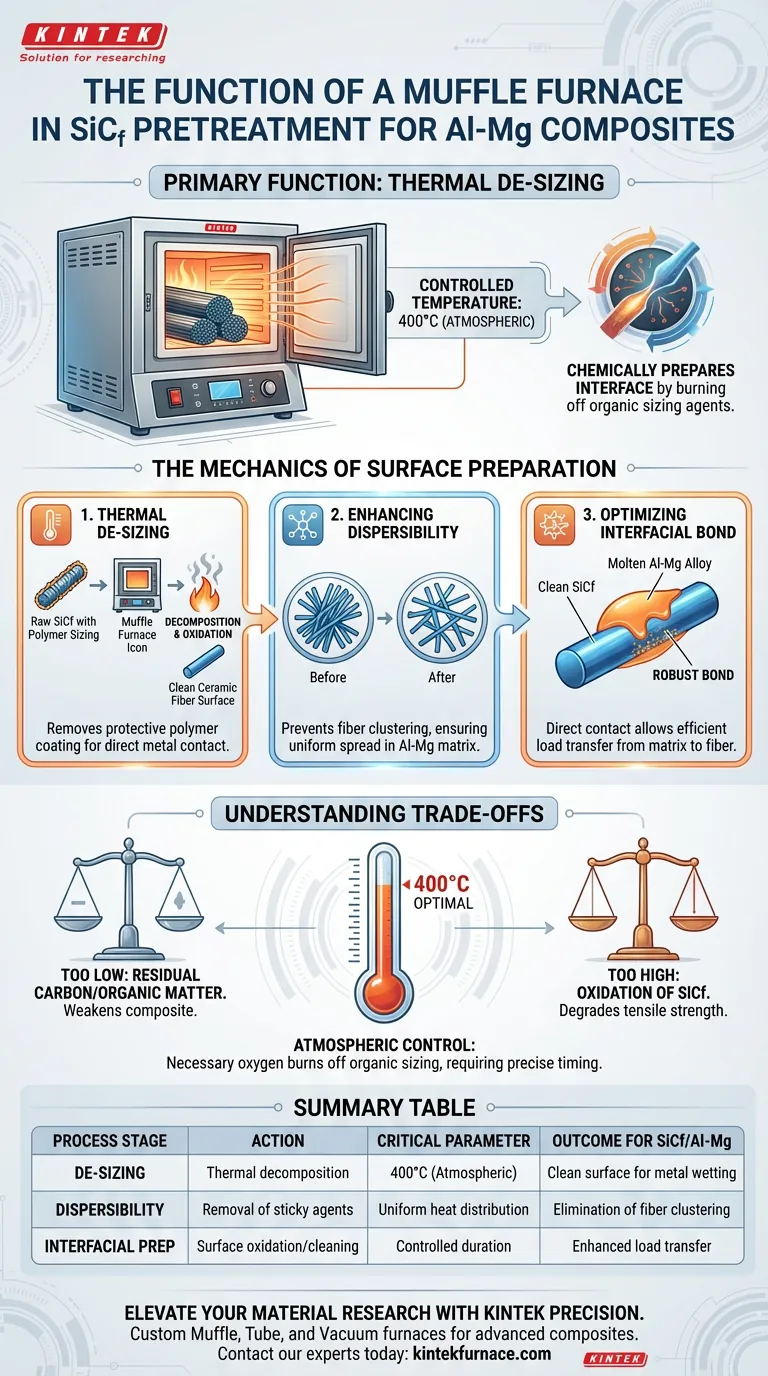

La mécanique de la préparation de surface

Désencollage thermique

Les fibres brutes de carbure de silicium arrivent généralement avec un revêtement protecteur en polymère appelé "encollage". Ce revêtement doit être retiré avant que les fibres ne puissent être utilisées dans une matrice métallique.

Le four à moufle fournit un environnement thermique atmosphérique stable qui oxyde ces agents organiques. À 400°C, les agents d'encollage se décomposent et brûlent, laissant la fibre céramique sous-jacente propre.

Amélioration de la dispersibilité

Les agents d'encollage provoquent souvent le regroupement ou le collage des fibres. En éliminant ces agents, le traitement au four à moufle améliore considérablement la dispersibilité des fibres.

Cela garantit que lorsque les fibres sont introduites dans la matrice Al-Mg, elles se répartissent uniformément au lieu de former des agrégats faibles et groupés.

Optimisation de la liaison interfaciale

Le "besoin profond" critique auquel ce processus répond est l'intégrité de l'interface fibre-matrice. Si des agents d'encollage subsistent, ils agissent comme un contaminant entre la fibre céramique et le métal.

En exposant la surface propre du SiC, l'alliage d'aluminium-magnésium en fusion peut mouiller directement la fibre. Ce contact direct est essentiel pour transférer les charges mécaniques de la matrice vers les fibres solides.

Comprendre les compromis

Sensibilité à la température

Bien que l'objectif soit d'éliminer les impuretés, la température doit être strictement contrôlée à 400°C.

Si la température est trop basse, du carbone résiduel ou de la matière organique peut subsister, affaiblissant le composite. Inversement, si la température dépasse la plage optimale, vous risquez d'oxyder la fibre de carbure de silicium elle-même, ce qui dégrade sa résistance à la traction intrinsèque.

Contrôle atmosphérique

Contrairement aux fours sous vide utilisés pour d'autres traitements, ce processus repose sur un environnement atmosphérique pour faciliter l'oxydation. La présence d'oxygène est nécessaire pour brûler l'encollage organique, mais elle nécessite également un chronométrage précis pour éviter d'endommager le substrat de la fibre.

Faire le bon choix pour votre objectif

Pour maximiser les performances de votre composite Al-Mg, appliquez le prétraitement en fonction de vos priorités spécifiques :

- Si votre objectif principal est la résistance mécanique : Assurez-vous que le four maintient une température uniforme de 400°C pour obtenir un désencollage complet, car tout résidu agira comme un site d'initiation de fissures.

- Si votre objectif principal est la cohérence du processus : Standardisez la durée du grillage pour équilibrer l'élimination de l'encollage par rapport au risque d'oxydation de la surface de la fibre.

Le four à moufle est le gardien de la qualité des composites, transformant les fibres brutes revêtues en un matériau de renforcement capable de se lier au métal.

Tableau récapitulatif :

| Étape du processus | Action | Paramètre critique | Résultat pour SiCf/Al-Mg |

|---|---|---|---|

| Désencollage | Décomposition thermique des revêtements organiques | 400°C (Atmosphérique) | Surface de fibre propre pour un mouillage direct du métal |

| Dispersibilité | Élimination des agents polymères collants | Distribution uniforme de la chaleur | Élimination du regroupement et des agrégats de fibres |

| Préparation interfaciale | Oxydation/nettoyage de surface | Durée contrôlée | Transfert de charge amélioré entre la fibre et la matrice |

Élevez votre recherche de matériaux avec la précision KINTEK

Atteindre l'environnement thermique parfait de 400°C pour le prétraitement des fibres de carbure de silicium nécessite une uniformité de température absolue et un contrôle atmosphérique fiable. KINTEK fournit des fours à moufle, à tube et sous vide de pointe conçus pour répondre aux exigences rigoureuses de la fabrication de composites avancés.

Nos équipes expertes en R&D et en fabrication sont spécialisées dans la fourniture de solutions haute température personnalisables, adaptées à vos besoins spécifiques en laboratoire. Que vous optimisiez les interfaces SiCf/Al-Mg ou que vous développiez de nouveaux composites à matrice métallique, KINTEK garantit la cohérence de votre processus et votre résistance mécanique.

Prêt à affiner vos processus thermiques ? Contactez nos experts dès aujourd'hui pour trouver votre solution personnalisée !

Guide Visuel

Références

- Guanzhang Lin, Zhaozhao Lv. Strengthening Mechanism and Damping Properties of SiCf/Al-Mg Composites Prepared by Combining Colloidal Dispersion with a Squeeze Melt Infiltration Process. DOI: 10.3390/ma17071600

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four à moufle pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1800℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Quelles sont les principales caractéristiques de la construction d'un four à moufle ? Découvrez la précision et la sécurité dans les laboratoires à haute température

- Quelles précautions de sécurité prendre lors de l'utilisation d'un four à moufle ? Conseils essentiels pour une utilisation en toute sécurité à haute température

- Qu'est-ce qu'un four à chambre ? Un outil polyvalent pour un traitement thermique de précision

- Comment les fours à moufle sont-ils utilisés dans l'industrie du verre ? Chauffage de précision pour le contrôle qualité et la trempe

- Quel est le but de l'utilisation d'un four à moufle haute température pour la gravure thermique d'échantillons de céramique ? Perspectives d'experts

- Pourquoi utiliser un four à moufle haute température pour les alliages Al–Ce–La–Ni–Fe ? Assurer la stabilité thermique avec un refroidissement par air de précision

- Quel est le rôle clé d'un four à moufle dans le prétraitement des boues de bore et de la szaibelyite ? Augmenter l'efficacité du processus

- Comment la conception d'un four à moufle garantit-elle un chauffage uniforme et sûr ? Découvrez la précision et la sécurité dans le traitement thermique