Un four à moufle à haute température associé à un système de refroidissement par air est indispensable pour évaluer avec précision la stabilité thermique des alliages Al–Ce–La–Ni–Fe. Cet équipement fournit le contrôle précis nécessaire pour effectuer des traitements de recuit à long terme — tels que le maintien à 400°C pendant 10 heures — qui sont requis pour simuler les environnements thermiques extrêmes que ces matériaux rencontreront en service.

En maintenant un environnement thermique stable et en utilisant un refroidissement par air contrôlé, ce processus isole les variables nécessaires pour vérifier les capacités anti-agglomération des phases clés de l'alliage. Il sert de méthode principale pour lier l'évolution microstructurale à la stabilité mécanique à long terme.

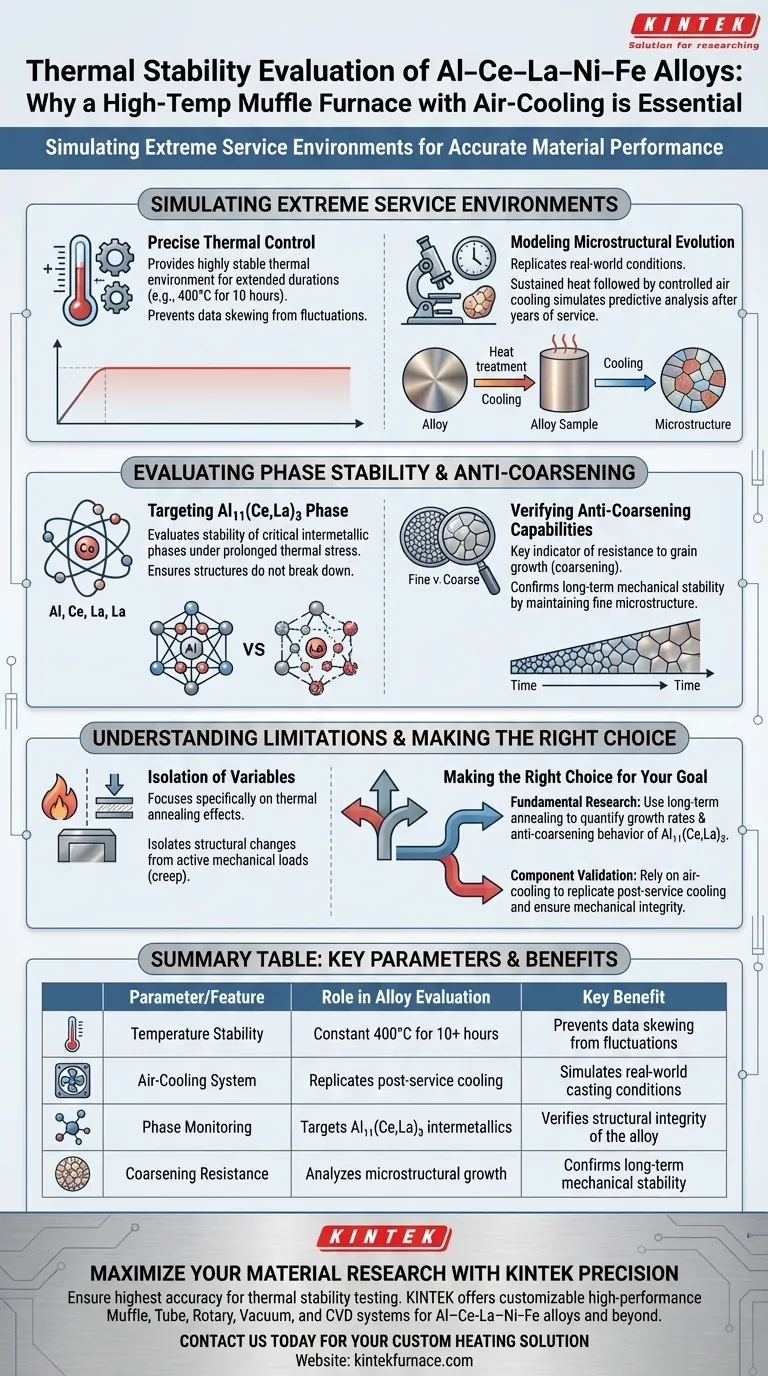

Simulation des environnements de service extrêmes

Contrôle thermique précis

La fonction principale du four à moufle est de fournir un environnement thermique stable sur de longues durées.

Les fluctuations de température peuvent fausser les données concernant la dégradation du matériau. Cette stabilité garantit que le processus de recuit, spécifiquement aux paramètres tels que 400°C pendant 10 heures, est cohérent et reproductible.

Modélisation de l'évolution microstructurale

L'objectif de ce traitement thermique est de reproduire les conditions auxquelles une coulée est soumise lors d'un fonctionnement réel.

En soumettant l'alliage à une chaleur soutenue suivie d'un refroidissement par air, les chercheurs peuvent simuler l'évolution microstructurale du matériau. Cela permet une analyse prédictive du comportement de l'alliage après des années de service dans des applications à haute température.

Évaluation de la stabilité des phases

Ciblage de la phase Al11(Ce,La)3

L'évaluation se concentre fortement sur des phases intermétalliques spécifiques au sein de l'alliage, en particulier Al11(Ce,La)3.

Ces phases sont essentielles aux performances de l'alliage. Le test du four détermine si ces structures restent stables ou se décomposent lorsqu'elles sont exposées à un stress thermique prolongé.

Vérification des capacités anti-agglomération

Un indicateur clé de stabilité est la résistance de l'alliage à "l'agglomération", où les microstructures fines grossissent et perdent de leur efficacité.

Cet équipement permet aux ingénieurs de vérifier les capacités anti-agglomération des phases. Prouver que la microstructure résiste à l'agglomération est essentiel pour confirmer la stabilité mécanique du matériau.

Comprendre les limites

Isolement des variables

Il est important de reconnaître que cette méthode se concentre spécifiquement sur le recuit thermique.

Bien qu'elle simule efficacement les changements microstructuraux dus à la chaleur, elle isole généralement ces effets des charges mécaniques actives (fluage) pendant le cycle de chauffage. Elle vérifie la stabilité de la structure du matériau, plutôt que sa réponse immédiate à la contrainte physique à chaud.

Faire le bon choix pour votre objectif

Pour utiliser efficacement cet équipement pour vos objectifs spécifiques :

- Si votre objectif principal est la recherche fondamentale : Utilisez la capacité de recuit à long terme pour quantifier les taux de croissance spécifiques et le comportement anti-agglomération de la phase Al11(Ce,La)3.

- Si votre objectif principal est la validation de composants : Fiez-vous au cycle de refroidissement par air pour reproduire les vitesses de refroidissement post-service afin de garantir que la coulée conserve son intégrité mécanique après exposition thermique.

Des données de performance fiables commencent par la simulation précise de l'environnement thermique le plus défavorable de votre matériau.

Tableau récapitulatif :

| Paramètre/Caractéristique | Rôle dans l'évaluation de l'alliage | Avantage clé |

|---|---|---|

| Stabilité de la température | Constant 400°C pendant 10+ heures | Empêche la distorsion des données due aux fluctuations |

| Système de refroidissement par air | Reproduit le refroidissement post-service | Simule les conditions réelles de coulée |

| Surveillance des phases | Cible les intermétalliques Al11(Ce,La)3 | Vérifie l'intégrité structurelle de l'alliage |

| Résistance à l'agglomération | Analyse la croissance microstructurale | Confirme la stabilité mécanique à long terme |

Maximisez votre recherche sur les matériaux avec la précision KINTEK

Assurez le plus haut niveau de précision pour vos tests de stabilité thermique. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatif, sous vide et CVD haute performance — tous entièrement personnalisables pour répondre à vos paramètres de recherche spécifiques pour les alliages Al–Ce–La–Ni–Fe et au-delà.

Nos fours de laboratoire avancés à haute température fournissent les environnements stables et le refroidissement contrôlé nécessaires pour vérifier les capacités anti-agglomération et l'évolution microstructurale. Contactez-nous dès aujourd'hui pour trouver votre solution de chauffage personnalisée.

Guide Visuel

Références

- Benjamin E. MacDonald, Diran Apelian. High-Pressure Die Casting of Al–Ce–La–Ni–Fe Alloys. DOI: 10.1007/s40962-023-01252-x

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1800℃ Four à moufle à haute température pour laboratoire

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Quelle est la précision de la température d'un four à moufle ? Assurer un contrôle précis pour votre laboratoire

- Comment les fours à moufle empêchent-ils la contamination des matériaux ? Assurez la pureté dans les processus à haute température.

- Comment un four à chambre à température contrôlée de précision optimise-t-il les alliages Cu-Cr-Zr-La ? Améliorer les performances des matériaux

- Qu'est-ce qu'un four à moufle et pourquoi est-il important ? Débloquez une chaleur propre et contrôlée pour des résultats précis

- Quelle est la température minimale pour un four à moufle ? Comprendre la limite pratique de 500°C

- Quelle est la température maximale du four à moufle ? C'est un choix de conception essentiel.

- Comment un four de laboratoire à haute température facilite-t-il la synthèse de Ba7Nb4MoO20 ? Obtenir une pureté de phase

- Quels sont les processus courants qui utilisent les fours à moufle ? Atteindre des applications de haute température pures et contrôlées