Essentiellement, un four à chambre est un four industriel ou de laboratoire à haute température défini par sa chambre simple à chargement frontal. Cette conception, dotée d'une porte pivotante ou à levage vertical, est utilisée pour soumettre les matériaux à des cycles thermiques précis. Ces fours sont des outils fondamentaux pour un large éventail de processus nécessitant un chauffage et un refroidissement contrôlés afin de modifier les propriétés d'un matériau.

Un four à chambre est un outil polyvalent pour modifier les propriétés physiques et chimiques des matériaux grâce à un chauffage et un refroidissement précis. Sa conception simple et robuste en fait un équipement fondamental pour un large éventail de processus thermiques, du durcissement de l'acier aux essais sur céramique.

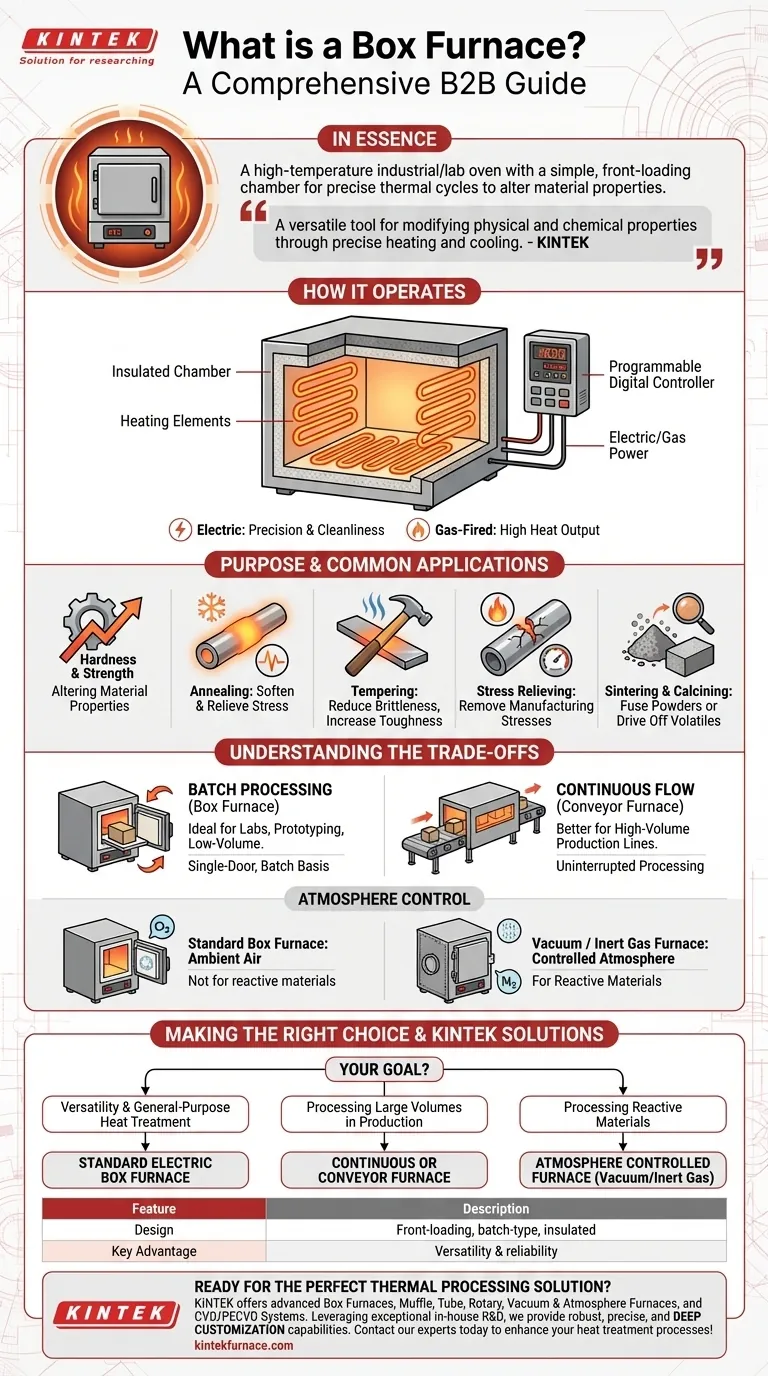

Fonctionnement d'un four à chambre

Pour comprendre son fonctionnement, nous devons d'abord examiner sa conception fondamentale. Un four à chambre est conçu pour sa simplicité, sa fiabilité et son chauffage uniforme.

Composants de base

Un four à chambre typique se compose d'un boîtier, d'une chambre isolée, d'une porte hermétiquement fermée et d'éléments chauffants. Les parois de la chambre sont revêtues d'une isolation haute température pour contenir la chaleur et assurer l'efficacité énergétique.

Les éléments chauffants, généralement fabriqués à partir de fils à haute résistance, sont stratégiquement placés sur plusieurs côtés de la chambre interne. Cet agencement est essentiel pour créer un environnement de température uniforme.

Le processus de chauffage

Lorsqu'ils sont activés, le courant électrique traverse les éléments chauffants, les faisant luire et rayonner de la chaleur dans la chambre. L'objectif est de chauffer l'ensemble du volume du four, ainsi que le produit qu'il contient, à une température spécifique et uniforme.

Bien que la plupart des fours à chambre soient alimentés électriquement pour leur précision et leur propreté, des modèles à gaz existent également pour les applications où une puissance thermique élevée est prioritaire par rapport à un contrôle fin.

Contrôle de la température et précision

Les fours à chambre modernes sont équipés de contrôleurs numériques programmables. Ces dispositifs permettent aux opérateurs d'exécuter des profils thermiques précis, dictant la vitesse de chauffage, le temps de « maintien » à une température cible et la vitesse de refroidissement.

L'objectif : Applications et processus courants

L'objectif principal d'un four à chambre est d'utiliser la chaleur pour modifier délibérément la structure interne d'un matériau, modifiant ainsi ses propriétés physiques ou chimiques.

Modification des propriétés des matériaux

En chauffant et en refroidissant des matériaux tels que les métaux, les céramiques ou les composites, vous pouvez obtenir des résultats souhaités tels qu'une dureté accrue, une résistance améliorée, une plus grande ductilité ou une résistance à la corrosion accrue. Le four fournit l'environnement contrôlé nécessaire à ces transformations pour se produire de manière prévisible.

Processus de traitement thermique courants

Les fours à chambre sont des bêtes de somme pour de nombreux traitements thermiques standard. Ceux-ci comprennent :

- Recuit : Chauffer et refroidir lentement un métal pour le ramollir et soulager les contraintes internes.

- Trempe (Revenu) : Chauffer un acier précédemment durci à une température plus basse pour réduire la fragilité et augmenter la ténacité.

- Soulagement des contraintes : Chauffer une pièce à une température inférieure à son point de transformation pour éliminer les contraintes induites par les processus de fabrication tels que le soudage ou l'usinage.

Frittage et calcination

Au-delà des métaux, les fours à chambre sont utilisés pour des processus tels que le frittage, où un matériau pulvérulent est chauffé pour le fusionner en une masse solide sans le faire fondre. Ceci est courant dans la céramique et la métallurgie des poudres.

La calcination consiste à chauffer un matériau à haute température pour en éliminer les substances volatiles, comme l'élimination de l'eau ou du dioxyde de carbone.

Comprendre les compromis

Bien que très polyvalent, la conception du four à chambre présente des limites inhérentes. Comprendre celles-ci est essentiel pour choisir le bon équipement.

Traitement par lots par rapport au flux continu

La conception à porte unique signifie qu'un four à chambre fonctionne par lots. Vous chargez un lot de pièces, exécutez le cycle thermique, puis les déchargez. Ceci est idéal pour les laboratoires, le prototypage ou la production à faible volume.

Pour les lignes de production automatisées à haut volume, un four continu ou à convoyeur est une solution plus appropriée, car il traite les pièces sans interruption.

Contrôle de l'atmosphère

Un four à chambre standard fonctionne à l'air ambiant. Pour les matériaux qui réagissent négativement avec l'oxygène à haute température (comme certains aciers ou alliages de titane), c'est une limitation importante.

Les processus nécessitant un environnement spécifique nécessitent un four spécialisé, tel qu'un four sous vide ou un four à gaz inerte, capable de créer une atmosphère non réactive.

Faire le bon choix pour votre objectif

La sélection de l'équipement thermique approprié dépend entièrement de votre matériau, de votre processus et de votre volume de production.

- Si votre objectif principal est la polyvalence et le traitement thermique à usage général : Un four à chambre électrique standard est le choix le plus fiable et le plus courant pour les laboratoires et la production à petite échelle.

- Si votre objectif principal est de traiter de grands volumes sur une chaîne de production : Vous devriez envisager un four continu ou à convoyeur, car la nature par lots d'un four à chambre créera un goulot d'étranglement.

- Si votre objectif principal est de traiter des matériaux qui réagissent avec l'air à haute température : Vous aurez besoin d'un four spécialisé avec contrôle d'atmosphère, tel qu'un four sous vide ou à gaz inerte.

Comprendre ces principes fondamentaux vous permet de choisir le bon outil de traitement thermique pour vos objectifs spécifiques en ingénierie des matériaux.

Tableau récapitulatif :

| Caractéristique | Description |

|---|---|

| Conception | Chambre à chargement frontal, de type discontinu, avec parois isolées |

| Chauffage | Éléments alimentés électriquement pour un contrôle de température uniforme et précis |

| Utilisation principale | Traitement thermique (recuit, revenu), frittage, calcination |

| Avantage clé | Polyvalence et fiabilité pour les processus thermiques à usage général |

| Considération | Fonctionne à l'air ambiant ; le traitement par lots limite le débit à haut volume |

Prêt à trouver la solution de traitement thermique parfaite pour votre laboratoire ?

Les fours à chambre avancés de KINTEK font partie de notre gamme complète de produits haute température, qui comprend également des fours à moufle, à tube, rotatifs, sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD. Tirant parti d'une R&D et d'une fabrication internes exceptionnelles, nous fournissons des solutions de chauffage robustes et précises et offrons de solides capacités de personnalisation approfondie pour répondre à vos exigences expérimentales uniques.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer vos processus de traitement thermique !

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four de traitement thermique sous vide du molybdène

Les gens demandent aussi

- Pourquoi un four tubulaire est-il utilisé pour le traitement thermique des matériaux de cathode composites S/C ? Optimiser la stabilité de la batterie

- Quel est un exemple de matériau préparé à l'aide d'un four tubulaire ? Maîtriser la synthèse précise des matériaux

- Quelles caractéristiques de sécurité et de fiabilité sont intégrées dans un four tubulaire vertical ? Assurer un traitement sûr et cohérent à haute température

- Comment un four tubulaire à haute température est-il utilisé dans la synthèse de nanocomposites MoO2/MWCNT ? Guide de précision

- Quel rôle joue un four tubulaire de laboratoire dans la carbonisation des LCNS ? Atteindre une efficacité de 83,8 %