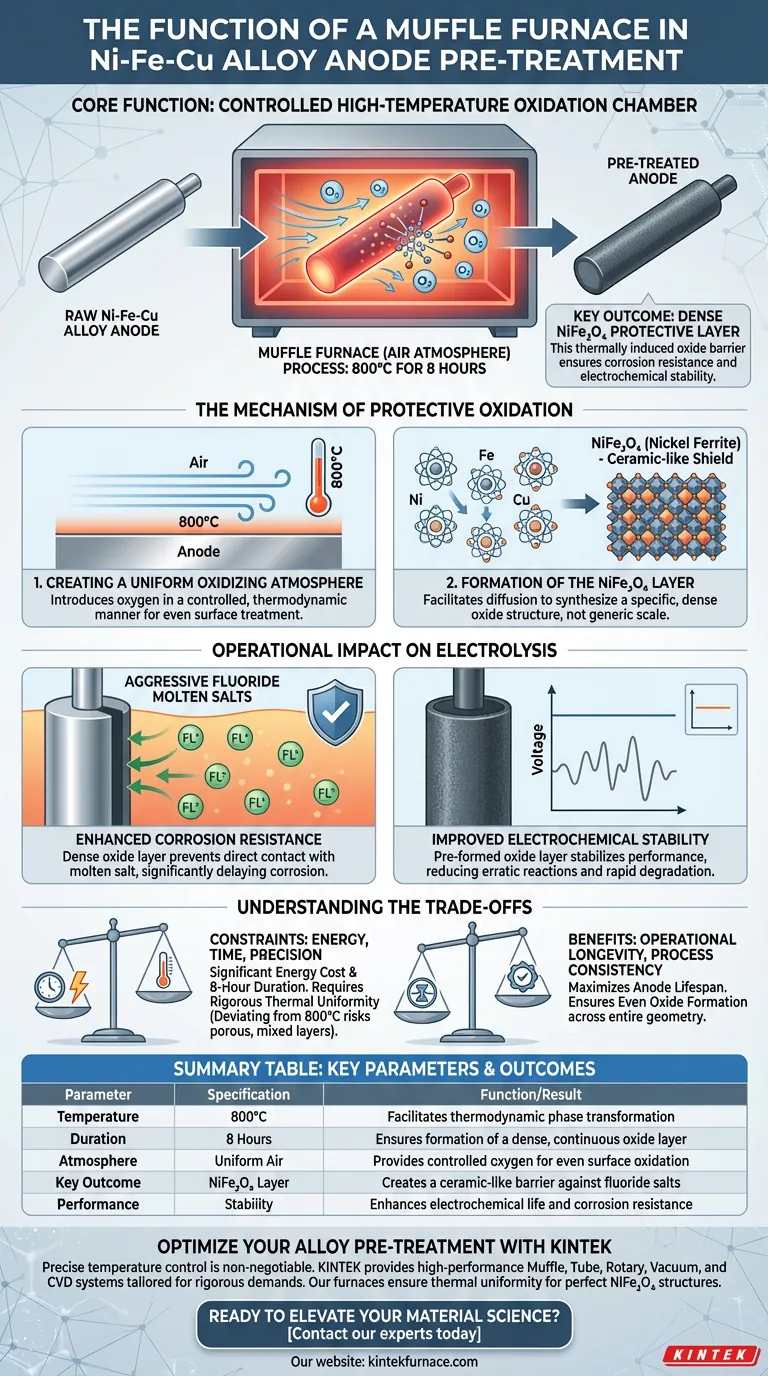

Dans le prétraitement des anodes en alliage Ni-Fe-Cu, le four à moufle fonctionne comme une chambre d'oxydation contrôlée à haute température. Il soumet l'alliage à un environnement d'air uniforme à précisément 800°C pendant 8 heures pour concevoir les propriétés de surface du matériau avant utilisation.

Le four à moufle est essentiel pour générer une couche protectrice dense de $\text{NiFe}_2\text{O}_4$ sur la surface de l'anode. Cette barrière d'oxyde induite thermiquement est le principal mécanisme qui assure la résistance à la corrosion et la stabilité électrochimique de l'anode lorsqu'elle est immergée dans des sels fondus fluorés agressifs.

Le Mécanisme d'Oxydation Protectrice

Pour comprendre la nécessité du four à moufle, il faut aller au-delà de la simple application de chaleur. L'objectif n'est pas seulement de chauffer le matériau, mais de provoquer une transformation de phase chimique spécifique à la surface de l'alliage.

Création d'une Atmosphère Oxydante Uniforme

Le four à moufle utilise une atmosphère d'air pour introduire de l'oxygène à la surface de l'alliage de manière très contrôlée.

En maintenant une température constante de 800°C, le four garantit que le processus d'oxydation est thermodynamique plutôt que chaotique. Cette cohérence est vitale pour traiter uniformément toute la surface de l'anode.

Formation de la Couche de $\text{NiFe}_2\text{O}_4$

Le but principal de ce traitement thermique de 8 heures est la synthèse de $\text{NiFe}_2\text{O}_4$ (ferrite de nickel).

Il ne s'agit pas d'une rouille ou d'une écaille générique ; c'est une structure d'oxyde spécifique et dense. Le four à moufle facilite la diffusion des atomes nécessaires à la construction de cette couche, transformant la surface brute de l'alliage en un bouclier semblable à de la céramique.

Impact Opérationnel sur l'Électrolyse

Le prétraitement dans le four à moufle dicte directement la durée de vie et l'efficacité de l'anode pendant le processus d'électrolyse réel.

Résistance Améliorée à la Corrosion

Les sels fondus fluorés sont chimiquement agressifs et peuvent dégrader rapidement les métaux non traités.

La couche d'oxyde dense formée dans le four agit comme une barrière physique et chimique. Elle empêche le sel fondu d'entrer en contact direct avec le métal réactif vulnérable en dessous, retardant considérablement la corrosion.

Stabilité Électrochimique Améliorée

Au-delà de la protection physique, le prétraitement stabilise les performances électrochimiques de l'anode.

Les anodes qui subissent cette oxydation thermique spécifique maintiennent un comportement constant pendant l'électrolyse. La couche d'oxyde préformée réduit la probabilité de réactions erratiques ou de dégradation rapide qui se produiraient si l'alliage brut était exposé directement à l'électrolyte.

Comprendre les Compromis

Bien que le prétraitement par four à moufle soit efficace, il introduit des contraintes spécifiques qui doivent être gérées.

Intensité Énergétique et Temporelle

L'exigence de 8 heures à 800°C représente un coût énergétique important et un goulot d'étranglement de traitement. Il s'agit d'un processus par lots qui ne peut être précipité ; raccourcir le temps ou abaisser la température risque de former une couche d'oxyde poreuse ou incomplète qui échouera dans le sel fondu.

Criticité de la Précision de la Température

La formation de la phase spécifique $\text{NiFe}_2\text{O}_4$ dépend de la température. S'écarter significativement de la cible de 800°C peut entraîner des phases d'oxyde mixtes qui n'offrent pas la même densité ou les mêmes qualités protectrices. Le four doit être capable d'une uniformité thermique rigoureuse pour éviter les "points chauds" ou les "points froids" sur la surface de l'anode.

Faire le Bon Choix pour Votre Objectif

L'utilisation d'un four à moufle dans ce contexte consiste à échanger du temps de traitement contre une longévité opérationnelle.

- Si votre objectif principal est de Maximiser la Durée de Vie de l'Anode : Respectez strictement le protocole de 800°C pendant 8 heures pour garantir que la couche d'oxyde soit entièrement dense et continue.

- Si votre objectif principal est la Cohérence du Processus : Assurez-vous que votre four est calibré pour une uniformité thermique élevée afin de garantir que la phase $\text{NiFe}_2\text{O}_4$ se forme uniformément sur toute la géométrie de l'anode.

Le four à moufle transforme l'anode d'un alliage métallique brut en un composant composite capable de survivre à l'environnement extrême de l'électrolyse au fluorure.

Tableau Récapitulatif :

| Paramètre | Spécification | Fonction/Résultat |

|---|---|---|

| Température | 800°C | Facilite la transformation de phase thermodynamique |

| Durée | 8 Heures | Assure la formation d'une couche d'oxyde dense et continue |

| Atmosphère | Air Uniforme | Fournit de l'oxygène contrôlé pour une oxydation uniforme de la surface |

| Résultat Clé | Couche de NiFe2O4 | Crée une barrière semblable à de la céramique contre les sels de fluorure |

| Performance | Stabilité | Améliore la durée de vie électrochimique et la résistance à la corrosion |

Optimisez Votre Prétraitement d'Alliage avec KINTEK

Un contrôle précis de la température est non négociable lors de la conception de couches d'oxyde denses pour l'électrolyse. Soutenu par une R&D experte et une fabrication de classe mondiale, KINTEK fournit des systèmes Muffle, Tube, Rotary, Vacuum et CVD haute performance, adaptés aux exigences rigoureuses des laboratoires et des industries.

Nos fours haute température personnalisables garantissent l'uniformité thermique nécessaire pour synthétiser des structures protectrices parfaites de $\text{NiFe}_2\text{O}_4$, maximisant ainsi la durée de vie de votre anode et l'efficacité de votre processus.

Prêt à améliorer votre science des matériaux ? Contactez nos experts dès aujourd'hui pour trouver la solution de four parfaite pour vos besoins uniques.

Guide Visuel

Références

- Kamaljeet Singh, Guðrún Sævarsdóttir. Overpotential on Oxygen-Evolving Platinum and Ni-Fe-Cu Anode for Low-Temperature Molten Fluoride Electrolytes. DOI: 10.1007/s11837-024-06425-5

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four à moufle pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1800℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Quelle est la fonction d'un four à moufle dans la production de nanoparticules de silice alpha de cristobalite ? Précision du recuit à 900°C

- Quelle est la différence entre un four à moufle et une étuve ? Un guide pour la pureté du traitement à haute température

- Quel est le but des fours à incinération ? Réaliser une analyse précise des cendres pour la qualité des matériaux

- Quelles sont les caractéristiques standard des fours à moufle ? Libérez la précision et l'efficacité du traitement thermique

- Quels types d'éléments chauffants sont utilisés dans les fours électriques de type boîte ? Choisissez le bon élément pour votre laboratoire

- Quel est le but de l'orifice arrière de la chambre d'un four à moufle ? Débloquez un contrôle de précision pour votre laboratoire

- Quels sont les principaux composants d'un four à moufle ?Pièces essentielles pour la précision à haute température

- Comment un four à moufle est-il utilisé dans la stratégie RTAC ? Ingénierie atomique de précision pour des catalyseurs haute performance