À la base, un four à incinération est un four à haute température conçu pour un objectif analytique spécifique : brûler complètement les composants combustibles d'un échantillon. Ce processus isole les résidus inorganiques non combustibles, appelés cendres, permettant leur mesure précise. Les matériaux couramment testés comprennent les produits pétroliers, le charbon et les huiles lubrifiantes, où la teneur en cendres est un indicateur de qualité essentiel.

Le véritable objectif d'un four à incinération n'est pas simplement de brûler un matériau, mais d'effectuer une analyse quantitative précise. En isolant le contenu inorganique d'un échantillon, il fournit une donnée cruciale pour évaluer la qualité, la pureté et les caractéristiques de performance du matériau.

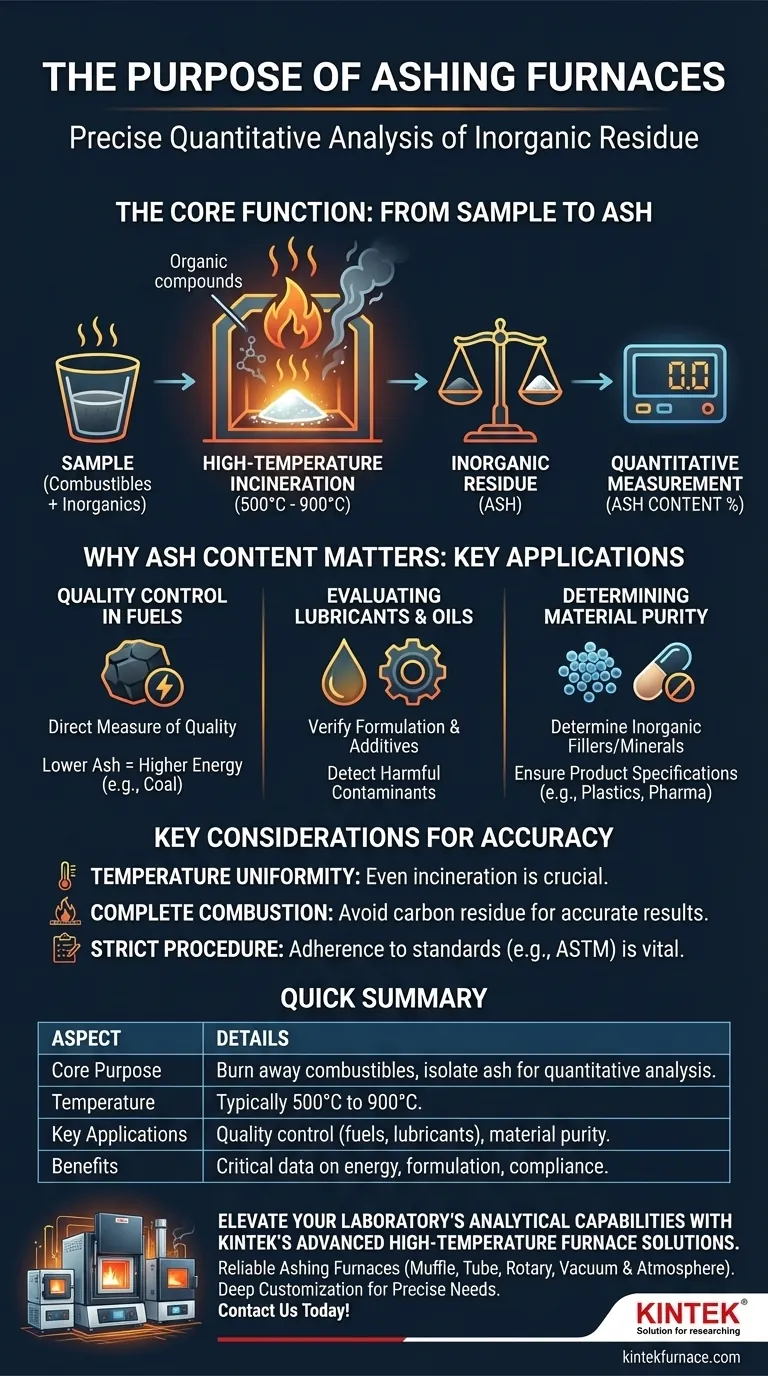

La fonction principale : de l'échantillon à la cendre

Un four à incinération exécute un processus de décomposition thermique contrôlée connu sous le nom d'incinération ou de "cendre". C'est une technique fondamentale dans de nombreux laboratoires d'analyse.

Le processus de combustion complète

Le four chauffe un échantillon à une température élevée spécifiée, généralement entre 500 °C et 900 °C, en présence d'air. Cet environnement contrôlé garantit que toutes les substances organiques ou à base de carbone de l'échantillon sont entièrement oxydées et brûlées.

Isolement des résidus inorganiques

Une fois la combustion terminée, il ne reste que la cendre. Ce résidu se compose des composants inorganiques de l'échantillon d'origine, tels que les minéraux, les sels et les composés métalliques.

L'objectif : la mesure quantitative

Le résultat principal est un nombre. Le processus implique de peser soigneusement un échantillon avant qu'il n'entre dans le four, puis de peser la cendre restante après. La différence, exprimée en pourcentage, est la teneur en cendres du matériau.

Pourquoi la teneur en cendres est importante : applications clés

La détermination de la teneur en cendres est rarement un exercice académique. C'est une métrique de contrôle qualité vitale dans de nombreuses industries qui a un impact direct sur la performance, la conformité et les coûts.

Contrôle qualité dans les carburants

Pour des matériaux comme le charbon, la teneur en cendres est une mesure directe de la qualité. Un pourcentage de cendres plus faible indique plus de matière combustible, ce qui signifie qu'il produira plus d'énergie par unité de poids. Une teneur en cendres élevée signifie moins d'énergie et plus de déchets à gérer.

Évaluation des lubrifiants et des huiles

Dans les huiles lubrifiantes, les cendres peuvent indiquer la présence d'additifs métalliques (comme les détergents ou les agents anti-usure) ou de contaminants nocifs. Les tests de cendres aident à vérifier que la formulation est correcte et exempte d'impuretés abrasives qui pourraient endommager un moteur.

Détermination de la pureté du matériau

Dans les plastiques, la science alimentaire et les produits pharmaceutiques, la calcination est utilisée pour déterminer la quantité totale de charges inorganiques, de minéraux ou de contaminants. Cela permet de s'assurer qu'un produit répond à ses spécifications de conception ou aux normes réglementaires.

Comprendre les considérations clés

Bien que le concept soit simple, l'obtention de résultats précis et reproductibles nécessite une compréhension des nuances de l'équipement et du processus.

Fours à incinération vs. fours à usage général

Un four à incinération est spécifiquement conçu pour cette tâche. Il doit offrir une uniformité de température exceptionnelle pour garantir que l'échantillon entier incinère uniformément. Beaucoup sont également équipés d'une ventilation spécialisée pour manipuler en toute sécurité les fumées produites pendant la combustion.

Le risque de combustion incomplète

Si la température est trop basse ou la durée trop courte, la combustion peut être incomplète, laissant derrière elle des résidus de carbone qui ne sont pas réellement des cendres. Cela gonflera artificiellement la mesure finale et conduira à des conclusions incorrectes.

L'importance de la procédure

La précision de l'analyse dépend fortement du respect strict des procédures normalisées (comme celles de l'ASTM). Des facteurs tels que la préparation de l'échantillon, le type de creuset et les processus de refroidissement doivent être soigneusement contrôlés pour garantir la validité du résultat.

Faire le bon choix pour votre objectif

L'interprétation des résultats d'un test de cendres dépend entièrement du matériau et de votre objectif analytique.

- Si votre objectif principal est l'efficacité énergétique : Un pourcentage de cendres plus faible est presque toujours préférable, car il indique une concentration plus élevée de matériau producteur d'énergie.

- Si votre objectif principal est la composition du matériau : La teneur en cendres révèle la quantité totale d'additifs ou de charges inorganiques, ce qui est essentiel pour vérifier les spécifications du produit.

- Si votre objectif principal est la qualité du lubrifiant : La teneur en cendres aide à quantifier la concentration de paquets de détergents métalliques et peut identifier la contamination inorganique.

En fin de compte, l'utilisation d'un four à incinération fournit un outil puissant et définitif pour évaluer la composition fondamentale et la qualité d'un matériau.

Tableau récapitulatif :

| Aspect | Détails |

|---|---|

| Objectif principal | Brûler les composants combustibles pour isoler les cendres inorganiques à des fins d'analyse quantitative |

| Plage de température | Généralement de 500 °C à 900 °C pour une combustion complète |

| Applications clés | Contrôle qualité des carburants (ex. charbon), lubrifiants et évaluation de la pureté des matériaux |

| Avantages | Fournit des données critiques sur la teneur en énergie, la précision de la formulation et la conformité aux normes |

| Considérations | Nécessite une uniformité de température, une ventilation adéquate et le respect des procédures normalisées (ex. ASTM) |

Améliorez les capacités analytiques de votre laboratoire avec les solutions de fours à haute température avancées de KINTEK. Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des fours à incinération fiables, y compris des fours à moufle, à tube, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie assure un alignement précis avec vos besoins expérimentaux uniques, offrant des mesures précises de la teneur en cendres pour les carburants, les lubrifiants et les matériaux. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer votre contrôle qualité et votre efficacité !

Guide Visuel

Produits associés

- 1200℃ Four à moufle pour laboratoire

- 1400℃ Four à moufle pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Pourquoi un double traitement thermique est-il requis pour les nanoparticules de SnO2 ? Optimiser l'oxydation pour des performances supérieures

- Comment un four à haute température de type boîte contribue-t-il à l'acier inoxydable 6Mo ? Optimisez dès maintenant le traitement de mise en solution

- Comment un four à moufle et un creuset en céramique sont-ils utilisés pour le MoO3 ? Maîtrisez la synthèse de haute pureté dès aujourd'hui

- Quel rôle les fours de laboratoire de haute précision jouent-ils dans l'évaluation du potentiel énergétique des D3E ? Amélioration de la précision de la biomasse

- Qu'est-ce qu'un four à vide à haute température et où est-il couramment utilisé ? Essentiel pour la pureté en science des matériaux