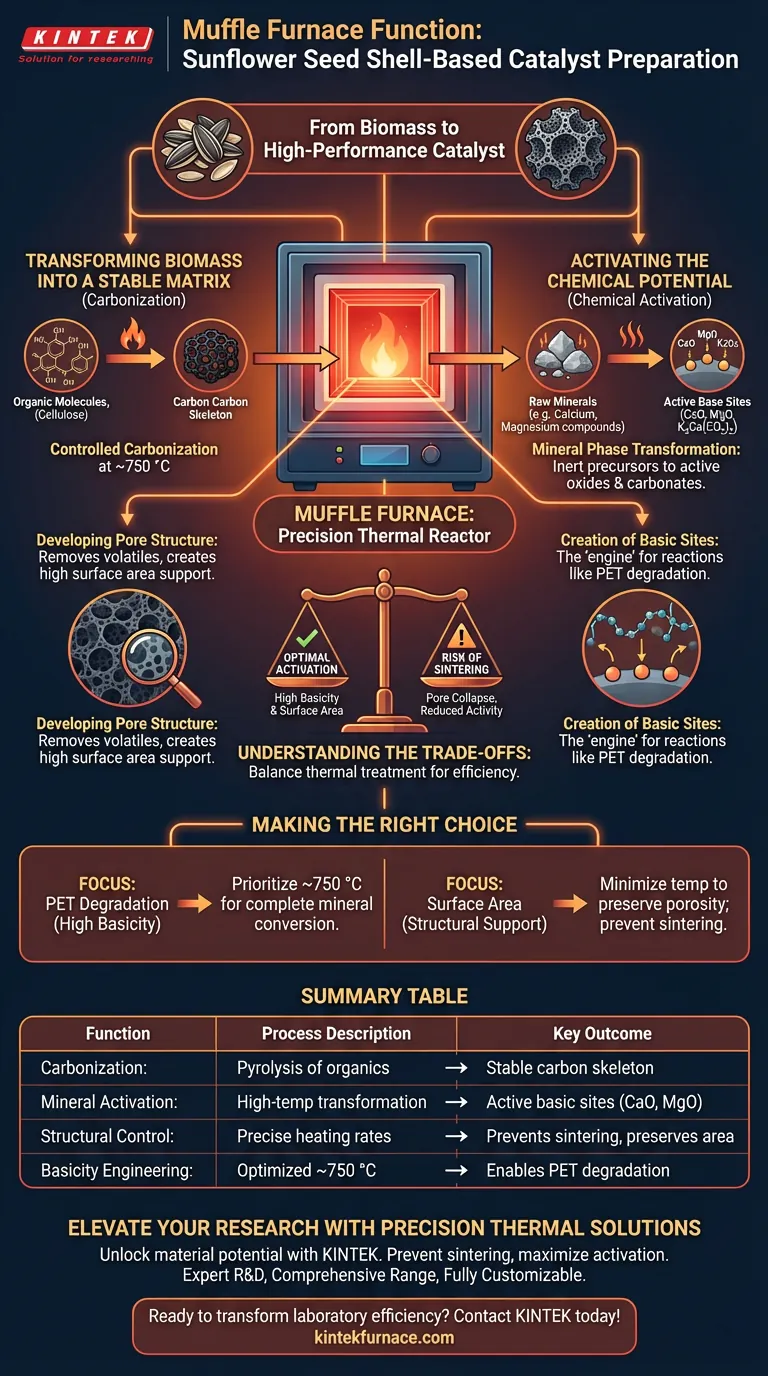

Le four à moufle agit comme un réacteur thermique de précision qui facilite la carbonisation simultanée de la matrice de la coque de graine de tournesol et l'activation chimique de ses composants minéraux inhérents.

Plus précisément, il fournit un environnement contrôlé à haute température (généralement autour de 750 °C) qui convertit la biomasse organique en un support carboné stable tout en transformant les éléments minéraux naturels en oxydes et carbonates métalliques hautement réactifs, tels que l'oxyde de calcium (CaO) et l'oxyde de magnésium (MgO).

Idée clé : Le four à moufle ne brûle pas simplement la biomasse ; il conçoit un changement de phase. Il fait passer la coque de graine de tournesol de déchet agricole à un composite catalytique complexe, activant les sites basiques forts nécessaires pour dégrader des matériaux résistants comme le polyéthylène téréphtalate (PET) usagé.

Transformation de la biomasse en une matrice stable

La première fonction essentielle du four à moufle est de gérer la structure physique du catalyseur par pyrolyse.

Carbonisation contrôlée

À haute température, le four entraîne la décomposition thermique des composants organiques (lignine, cellulose et hémicellulose) présents dans les coques de graines de tournesol.

Ce processus élimine les composés organiques volatils et laisse un squelette carboné poreux. Ce squelette carboné sert de support structurel aux sites catalytiques actifs.

Développement de la structure poreuse

En contrôlant précisément la vitesse et la durée de chauffage, le four assure l'élimination de la matière organique sans effondrer la structure.

Il en résulte un matériau avec une surface spécifique élevée, essentielle pour permettre aux réactifs d'accéder aux sites actifs pendant le processus catalytique.

Activation du potentiel chimique

Alors que la carbonisation concerne la structure, le rôle le plus vital du four est la transformation chimique des minéraux inorganiques naturellement présents dans les coques.

Transformation de phase minérale

Les coques de graines de tournesol contiennent des minéraux inhérents qui sont catalytiquement inertes sous leur forme brute. L'énergie thermique élevée fournie par le four à moufle (par exemple, 750 °C) déclenche une transformation de phase.

Cette chaleur convertit les précurseurs en oxydes et carbonates métalliques actifs, générant spécifiquement des composants tels que l'oxyde de calcium (CaO), l'oxyde de magnésium (MgO) et le carbonate de potassium et de calcium (K2Ca(CO3)2).

Création de sites basiques

Ces oxydes nouvellement formés ne sont pas des charges passives ; ils fonctionnent comme des sites basiques forts.

Dans le contexte des catalyseurs à base de coques de graines de tournesol, ces sites basiques sont le « moteur » qui entraîne les réactions chimiques, telles que la dépolymérisation des plastiques PET. Sans le traitement à haute température du four à moufle, ces minéraux resteraient inactifs et inefficaces.

Comprendre les compromis

Bien que le four à moufle soit essentiel à l'activation, une mauvaise gestion de l'environnement thermique peut dégrader les performances du catalyseur.

Le risque de frittage

Des températures plus élevées augmentent généralement la conversion des minéraux en leurs formes d'oxydes actifs. Cependant, une chaleur excessive ou une exposition prolongée peut entraîner un frittage.

Le frittage provoque la fusion des particules, l'effondrement de la structure poreuse et une réduction drastique de la surface. Cela limite l'efficacité du catalyseur, car les réactifs ne peuvent plus atteindre les sites actifs.

Équilibre énergie vs activité

Le fonctionnement à 750 °C nécessite un apport d'énergie important. Vous devez équilibrer le coût de ce traitement thermique par rapport à l'activité catalytique résultante.

Il y a souvent un rendement décroissant où des augmentations de température supplémentaires n'apportent que des gains marginaux en basicité catalytique tout en augmentant considérablement les coûts énergétiques et le risque de dégradation structurelle.

Faire le bon choix pour votre objectif

Lors de la configuration de votre four à moufle pour la préparation de catalyseurs, vos paramètres doivent refléter votre objectif final spécifique.

- Si votre objectif principal est la dégradation du PET (basicité élevée) : Privilégiez des températures plus élevées (environ 750 °C) pour assurer la conversion complète du calcium et du magnésium en leurs formes d'oxydes très actives, fournissant les sites basiques forts nécessaires à cette réaction.

- Si votre objectif principal est la surface spécifique (support structurel) : Méfiez-vous de dépasser les températures nécessaires ; visez la température la plus basse qui permet la carbonisation afin de préserver la porosité maximale du support carboné et d'éviter le frittage.

En fin de compte, le four à moufle est l'outil qui définit l'identité de votre matériau, déterminant s'il reste une simple poudre de carbone ou s'il devient un catalyseur chimique haute performance.

Tableau récapitulatif :

| Fonction | Description du processus | Résultat clé |

|---|---|---|

| Carbonisation | Pyrolyse de la lignine, de la cellulose et de l'hémicellulose | Crée un squelette carboné stable et poreux |

| Activation minérale | Transformation à haute température des minéraux inhérents | Génère des sites basiques actifs (CaO, MgO) |

| Contrôle structurel | Gestion précise des vitesses de chauffage | Prévient le frittage et préserve la surface spécifique |

| Ingénierie de la basicité | Environnement thermique optimisé à ~750 °C | Permet une dégradation efficace de matériaux comme le PET |

Élevez votre recherche avec des solutions thermiques de précision

Libérez tout le potentiel de votre ingénierie des matériaux avec KINTEK. Que vous développiez des catalyseurs dérivés de la biomasse ou des composites avancés, nos systèmes thermiques haute performance fournissent l'uniformité de température et le contrôle exacts requis pour prévenir le frittage et maximiser l'activation chimique.

Pourquoi choisir KINTEK ?

- R&D et fabrication expertes : Des décennies d'expérience dans le traitement thermique à l'échelle laboratoire et industrielle.

- Gamme complète : Nous proposons des systèmes à moufle, tubulaires, rotatifs, sous vide et CVD adaptés à diverses applications.

- Entièrement personnalisable : Systèmes conçus pour répondre à vos besoins uniques en matière de température, d'atmosphère et de structure.

Prêt à transformer l'efficacité de votre laboratoire ? Contactez-nous dès aujourd'hui pour trouver le four parfait pour votre application !

Guide Visuel

Références

- Linlin Zhao, A. Washbrook. Optimization of operating conditions for the catalytic alcoholysis of waste PET for the synthesis of BHET by sunflower seed husk matrix materials. DOI: 10.1039/d4ra07206e

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four à moufle pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1800℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Comment un système de chauffage par micro-ondes se compare-t-il aux fours à moufle traditionnels ? Régénération d'électrolyte solide rapide et sûre

- Quel type de four a été choisi pour le recuit de matériaux à base de silicium et quelles étaient les exigences clés ? Découvrez la solution idéale pour une pureté à haute température

- Que devraient considérer les propriétaires lorsqu'ils passent à une fournaise électrique ? Évitez les erreurs coûteuses grâce à ce guide

- Qu'est-ce qu'un four à moufle et quel est son objectif principal ? Découvrez le chauffage de précision pour des résultats purs

- Comment un four à moufle est-il utilisé pour déterminer la teneur en cendres dans les échantillons de biomasse ? Guide d'analyse précis

- Qu'est-ce qu'un four à résistance de type boîte et comment fonctionne-t-il ? Découvrez ses composants clés et ses avantages

- Comment l'environnement à température constante d'un four à haute température de type boîte contribue-t-il à la transformation de phase ?

- Comment un four de frittage à chambre à haute température contribue-t-il aux précurseurs de géopolymères à base de résidus de fluorine ?