L'environnement à température constante d'un four à haute température de type boîte est le moteur fondamental de la transformation de phase car il fournit l'énergie d'activation thermique soutenue requise pour la diffusion atomique à longue portée. En maintenant un champ thermique stable, généralement entre 600°C et 1000°C, le four permet aux réactifs de surmonter les barrières thermodynamiques, permettant aux phases intermédiaires de se réorganiser en structures cristallines de haute pureté.

La valeur fondamentale d'un environnement à température constante réside dans sa capacité à faciliter les réactions thermiques profondes et la diffusion uniforme à l'état solide, garantissant que les précurseurs chimiques se transforment entièrement en phases cibles stables et homogènes sans interférence de micro-défauts.

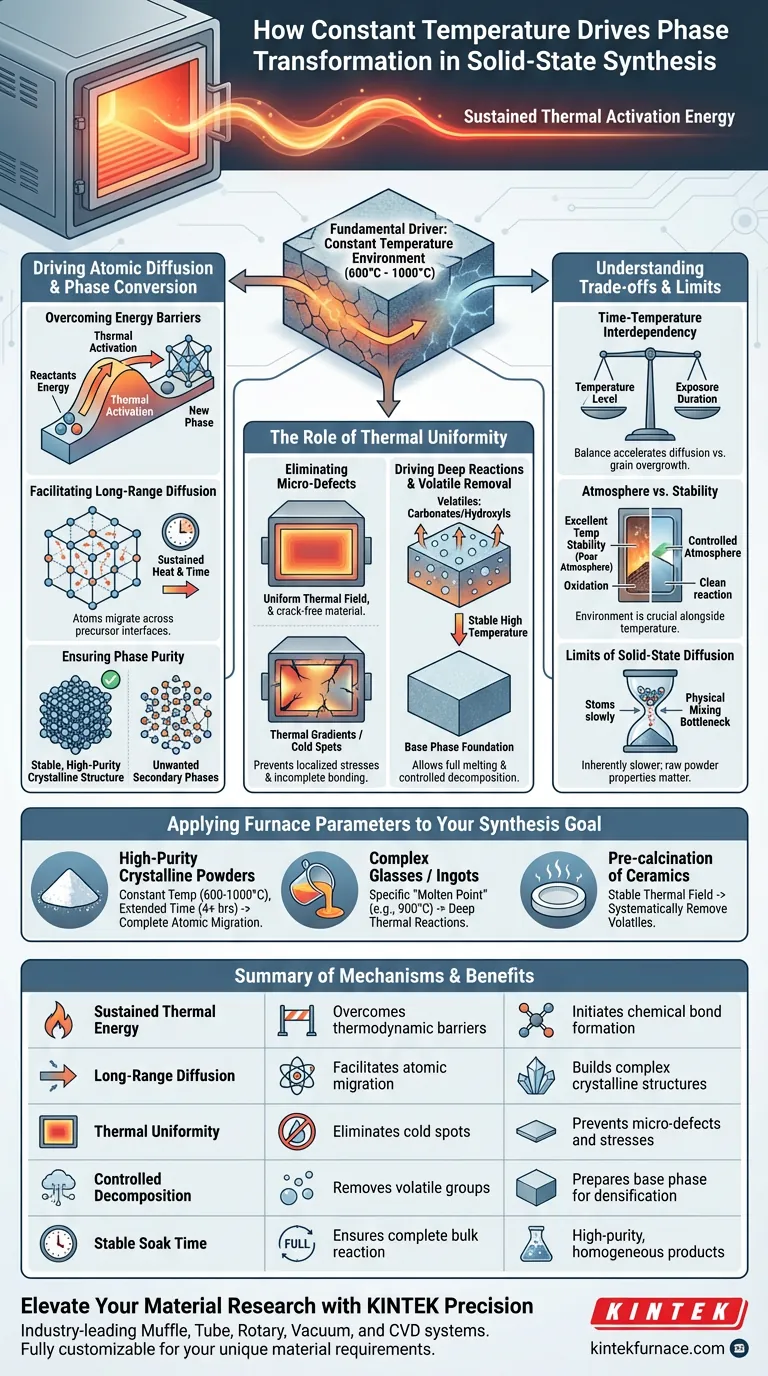

Favoriser la diffusion atomique et la conversion de phase

Surmonter les barrières énergétiques thermodynamiques

Les réactions à l'état solide nécessitent une énergie considérable pour briser les liaisons chimiques existantes et initier la formation de nouvelles. Une température constante fournit un flux constant d'énergie d'activation thermique, essentiel pour que les réactifs franchissent la « bosse énergétique » requise pour la transformation de phase.

Faciliter la diffusion atomique à longue portée

Contrairement à la chimie en phase liquide, la synthèse à l'état solide repose sur le déplacement des atomes à travers les interfaces des précurseurs dans une matrice solide. Une chaleur soutenue pendant plusieurs heures garantit que ces atomes possèdent suffisamment d'énergie cinétique pour migrer sur de longues distances, ce qui est le principal mécanisme de construction de produits quaternaires complexes.

Assurer la pureté et l'achèvement de la phase

Les fluctuations de température peuvent entraîner la formation de phases secondaires indésirables ou des réactions incomplètes. Un champ thermique stable garantit que tout le volume du matériau atteint simultanément le seuil d'énergie nécessaire, résultant en un produit final de haute pureté avec une structure cristalline complète.

Le rôle de l'uniformité thermique dans l'intégrité structurelle

Éliminer les micro-défauts

Les changements rapides de température ou les « points froids » dans un four peuvent provoquer des contraintes localisées ou des liaisons incomplètes. Les fours boîte haute performance utilisent une isolation avancée pour maintenir un champ thermique uniforme, empêchant les micro-défauts qui surviennent généralement des gradients thermiques pendant le processus de frittage.

Favoriser les réactions thermiques profondes

Dans des systèmes tels que le verre chalcogénure ou les structures à grenat (par exemple, LLZTO), un environnement à température constante crée un « environnement cinétique de fusion ». Cela permet aux composants bruts de fondre ou de réagir complètement au niveau moléculaire, garantissant la formation constante de liaisons chimiques stables dans tout le matériau.

Gérer l'élimination des composants volatils

Pendant la phase de pré-calcination, une température élevée et constante est utilisée pour éliminer les groupes volatils tels que les carbonates ou les hydroxyles. Cette décomposition contrôlée est un prérequis pour former la phase de base du matériau, qui sert de fondation à la densification ultérieure.

Comprendre les compromis

Interdépendance temps-température

L'obtention d'une transformation de phase spécifique est un équilibre entre le niveau de température et la durée d'exposition. Bien que des températures plus élevées puissent accélérer la diffusion, elles augmentent également le risque de surcroissance des grains ou de perte d'éléments volatils, nécessitant une programmation précise plutôt qu'un simple « maximum de chaleur ».

Stabilité de l'atmosphère par rapport à la température

Bien que la température soit le principal moteur du changement de phase, l'environnement chimique (vide, gaz inertes ou réducteurs) joue également un rôle. Un four offrant une excellente stabilité de température mais un mauvais contrôle de l'atmosphère peut quand même échouer à produire la phase souhaitée si une oxydation ou une contamination se produit pendant le long temps de trempage.

Les limites de la diffusion à l'état solide

Même avec une température parfaitement constante, la diffusion à l'état solide est intrinsèquement plus lente que les réactions en phase liquide ou gazeuse. Cela signifie que si le four fournit l'environnement, le mélange physique et la taille des particules des poudres brutes restent des goulots d'étranglement critiques que le four seul ne peut pas résoudre.

Appliquer les paramètres du four à votre objectif de synthèse

Comment appliquer cela à votre projet

Pour optimiser votre synthèse à l'état solide, alignez les paramètres de votre four sur les exigences cinétiques spécifiques de votre système matériel.

- Si votre objectif principal est la poudre cristalline de haute pureté : Maintenez une température constante dans la plage de 600°C à 1000°C pendant des périodes prolongées (plus de 4 heures) pour assurer une migration atomique complète à travers les interfaces.

- Si votre objectif principal est la synthèse de verres complexes ou d'ingots : Utilisez le four pour maintenir un « point de fusion » spécifique (par exemple, 900°C) afin d'assurer des réactions thermiques profondes et la formation de liaisons stables entre les éléments ternaires ou quaternaires.

- Si votre objectif principal est la pré-calcination des électrolytes céramiques : Utilisez le champ thermique stable pour éliminer systématiquement les composants volatils tels que les carbonates avant la phase finale de frittage à haute densité.

Le succès de la synthèse à l'état solide est défini par la précision du champ thermique, car il transforme les mélanges chimiques bruts en matériaux structurés et fonctionnels.

Tableau récapitulatif :

| Mécanisme | Impact sur la synthèse | Avantage clé |

|---|---|---|

| Énergie thermique soutenue | Surmonte les barrières thermodynamiques | Initie la formation de liaisons chimiques |

| Diffusion à longue portée | Facilite la migration atomique | Construit des structures cristallines complexes |

| Uniformité thermique | Élimine les points froids | Prévient les micro-défauts et les contraintes |

| Décomposition contrôlée | Élimine les groupes volatils (carbonates/hydroxyles) | Prépare la phase de base pour la densification |

| Temps de trempage stable | Assure une réaction complète du volume | Produits homogènes de haute pureté |

Élevez votre recherche de matériaux avec la précision KINTEK

Obtenir une pureté de phase parfaite dans la synthèse à l'état solide nécessite une stabilité thermique sans compromis. KINTEK fournit des systèmes leaders de l'industrie Muffle, Tube, Rotatif, sous vide et CVD conçus pour maintenir les environnements à température constante précis dont votre recherche a besoin.

Soutenus par une R&D experte et une fabrication de classe mondiale, nos fours de laboratoire haute température sont entièrement personnalisables pour répondre à vos exigences uniques en matière de matériaux, de la synthèse de verre chalcogénure à la pré-calcination d'électrolytes céramiques.

Prêt à optimiser votre processus de frittage ? Contactez nos experts techniques dès aujourd'hui pour trouver la solution de four idéale pour votre laboratoire.

Guide Visuel

Références

- Jiadong Chen, Wenhao Sun. Navigating phase diagram complexity to guide robotic inorganic materials synthesis. DOI: 10.1038/s44160-024-00502-y

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1400℃ Four à moufle pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Quel rôle le four boîte à haute température joue-t-il dans le frittage secondaire et la réparation structurelle du NCM recyclé ?

- Quelle garantie et quel support sont fournis avec le four à moufle ? Comprendre la couverture et les exclusions

- Quelles sont les procédures appropriées après avoir terminé une expérience avec le four à moufle ? Assurez la sécurité et l'exactitude des données

- Quelles sont les fonctionnalités avancées couramment trouvées dans les fours à moufle ? Découvrez le contrôle de précision et les améliorations de sécurité

- Quelle est la fonction d'un four à moufle dans le prétraitement SiCf/Al-Mg ? Optimiser la liaison des fibres par désencollage thermique

- Comment un four à moufle industriel est-il utilisé pour évaluer la teneur en cendres des fibres de biomasse ? Calcination à haute température maîtrisée

- Quelles sont les options supplémentaires disponibles pour les fours à sole ou les fours-boîtes ? Améliorez l'efficacité de votre traitement thermique

- Quelle est une caractéristique clé des fours-boîtes concernant le contrôle de la température ? Obtenez un chauffage précis et uniforme pour votre laboratoire