Pour le recuit de matériaux à base de silicium, un four à moufle a été sélectionné. Ce choix a été dicté par deux exigences de processus non négociables : maintenir une température précise autour de 1000°C et créer un environnement qui empêche activement l'oxydation du matériau.

La sélection d'un four à moufle vise fondamentalement à maîtriser l'atmosphère. Sa conception isole le matériau, permettant la création d'un environnement inerte essentiel pour le traitement à haute température de matériaux sensibles comme le silicium.

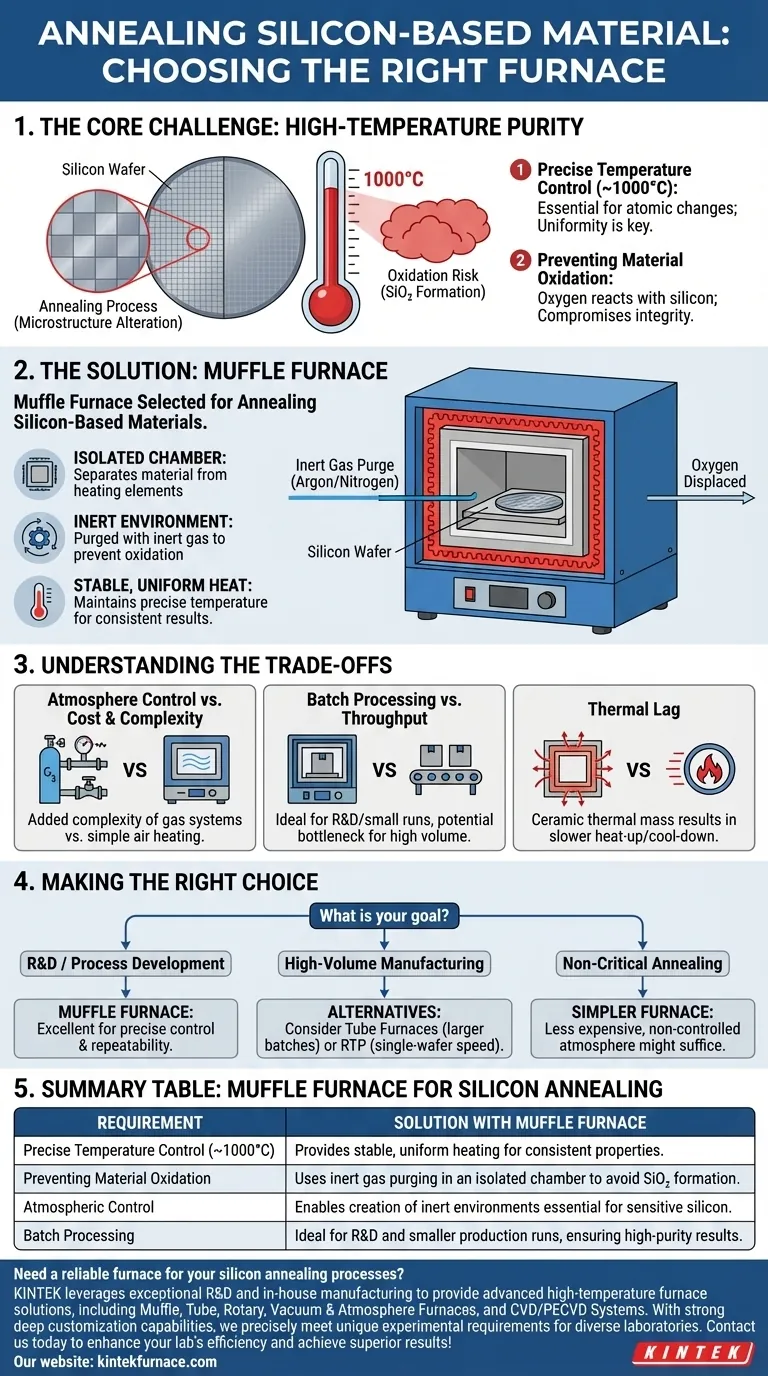

Le défi principal : la pureté à haute température

Le recuit est un processus de traitement thermique utilisé pour modifier la microstructure d'un matériau afin d'obtenir les propriétés souhaitées. Pour le silicium, cela implique souvent la réparation des dommages du réseau cristallin dus à l'implantation ionique ou l'activation des dopants.

Ce processus nécessite une chaleur élevée, mais cette même chaleur introduit un risque significatif : l'oxydation.

Exigence 1 : Contrôle précis de la température (~1000°C)

Le recuit est un processus activé thermiquement, ce qui signifie que les résultats dépendent fortement de la température. La cible de 1000°C est un seuil critique pour permettre les changements au niveau atomique nécessaires au sein du cristal de silicium.

Une température incohérente entraîne des résultats non uniformes. Un four doit fournir une chaleur stable et uniforme sur toute la tranche ou le composant de silicium pour garantir des propriétés matérielles constantes.

Exigence 2 : Prévention de l'oxydation du matériau

À des températures élevées, le silicium réagit très facilement avec tout oxygène disponible pour former une couche de dioxyde de silicium (SiO₂). Bien que parfois intentionnelle (pour la création de couches isolantes), l'oxydation incontrôlée pendant le recuit est préjudiciable.

Une oxydation indésirable peut altérer les propriétés électriques du matériau, modifier les dimensions critiques de la surface et interférer avec les étapes de traitement ultérieures. Elle compromet fondamentalement l'intégrité du dispositif ou du matériau en cours de fabrication.

Comment un four à moufle résout le problème

Un four à moufle est particulièrement adapté pour répondre à ces doubles exigences. Sa caractéristique clé est une chambre intérieure, ou "moufle", généralement faite d'un matériau céramique qui est séparé des éléments chauffants.

Cette conception crée un volume isolé. L'espace de travail contenant le silicium peut être scellé et purgé avec un gaz inerte, tel que l'argon ou l'azote. Cette purge déplace tout l'oxygène, créant l'atmosphère inerte nécessaire pour empêcher l'oxydation à 1000°C.

Comprendre les compromis

Bien qu'efficace, le choix d'un four à moufle implique des considérations spécifiques. Ce n'est pas une solution universelle pour tous les besoins de traitement thermique.

Contrôle de l'atmosphère vs. Coût et complexité

Le principal avantage d'un four à moufle est sa capacité à contrôler l'atmosphère. Cependant, cela nécessite des conduites de gaz, des contrôleurs de débit et une bonne étanchéité, ce qui ajoute de la complexité et des coûts par rapport à un simple four à air.

Traitement par lots vs. Débit

Les fours à moufle sont intrinsèquement des outils de traitement par lots. Vous chargez le matériau, scellez la chambre, exécutez le processus, refroidissez et déchargez. C'est idéal pour la recherche ou les petites séries de production, mais cela peut être un goulot d'étranglement pour la fabrication à grand volume.

Inertie thermique

Le moufle en céramique qui permet le contrôle de l'atmosphère possède également une masse thermique. Cela signifie que le four peut avoir des taux de chauffage et de refroidissement plus lents par rapport à d'autres systèmes comme les fours de traitement thermique rapide (RTP), ce qui peut impacter le temps de cycle.

Faire le bon choix pour votre objectif

Le choix du système de chauffage approprié dépend entièrement de votre objectif final et de vos contraintes opérationnelles.

- Si votre objectif principal est la R&D ou le développement de processus : Un four à moufle est un excellent choix, offrant le contrôle atmosphérique et thermique précis nécessaire pour des résultats reproductibles et de haute pureté.

- Si votre objectif principal est la fabrication à grand volume : Vous devez évaluer les limitations de débit et envisager des alternatives comme les fours tubulaires pour des lots plus importants ou les RTP pour un traitement rapide de tranches individuelles.

- Si votre objectif principal est un recuit non critique où une fine couche d'oxyde est tolérable : Un four plus simple et moins cher, sans contrôle atmosphérique complet, pourrait être une solution suffisante et plus économique.

En fin de compte, le succès du recuit du silicium repose sur la création d'un environnement thermiquement stable et chimiquement inerte, une tâche pour laquelle le four à moufle est exceptionnellement bien adapté.

Tableau récapitulatif :

| Exigence | Solution avec four à moufle |

|---|---|

| Contrôle précis de la température (~1000°C) | Fournit un chauffage stable et uniforme pour des propriétés matérielles constantes |

| Prévention de l'oxydation du matériau | Utilise la purge de gaz inerte dans une chambre isolée pour éviter la formation de dioxyde de silicium |

| Contrôle de l'atmosphère | Permet la création d'environnements inertes essentiels pour le traitement sensible du silicium |

| Traitement par lots | Idéal pour la R&D et les petites séries de production, assurant des résultats de haute pureté |

Besoin d'un four fiable pour vos processus de recuit de silicium ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des solutions avancées de fours à haute température, y compris des fours à moufle, tubulaires, rotatifs, sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD. Grâce à de solides capacités de personnalisation approfondie, nous répondons précisément aux exigences expérimentales uniques de divers laboratoires. Contactez-nous dès aujourd'hui pour améliorer l'efficacité de votre laboratoire et obtenir des résultats supérieurs !

Guide Visuel

Produits associés

- 1400℃ Four à moufle pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Comment un four à moufle contribue-t-il au biochar modifié par la kaolinite ? Optimisation de la pyrolyse et de l'intégration minérale

- Quel rôle joue un four à moufle dans la conversion de S-1@TiO2 ? Obtenez une calcination précise de nanosphères

- Quel est le rôle d'un four à moufle dans la modification thermique du bois ? Optimiser la durabilité de Daniellia oliveri

- Quelles conditions de procédé sont fournies par le système de NaOH-KOH en fusion ? Gravure au sel à haute température pour la récupération du silicium

- Pourquoi atteindre un seuil de température spécifique est-il essentiel lors du processus de carbonisation de la tourbe ? Libérez la métallurgie pure