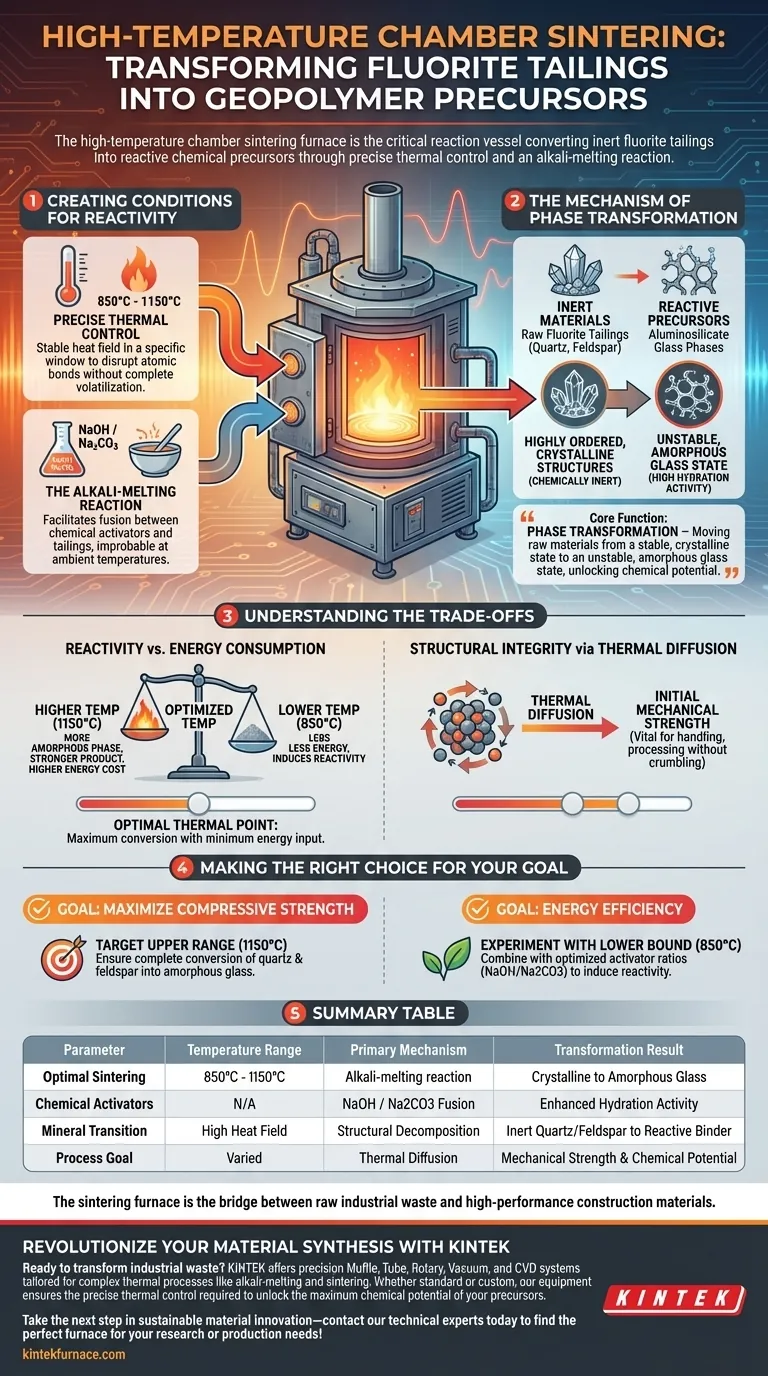

Le four de frittage à chambre à haute température sert de récipient de réaction essentiel qui convertit les résidus de fluorine inertes en précurseurs chimiques réactifs. En maintenant un environnement thermique précisément contrôlé entre 850°C et 1150°C, le four déclenche une réaction de fusion alcaline qui décompose les structures minérales stables en formes actives capables d'hydratation.

La fonction principale de ce four est la transformation de phase. Il fait passer les matières premières d'un état cristallin stable à un état vitreux amorphe instable, libérant ainsi le potentiel chimique nécessaire à la géopolymérisation.

Créer les conditions de réactivité

Pour transformer les déchets en liants utiles, il faut surmonter la stabilité naturelle du matériau. Le four de frittage y parvient grâce à des mécanismes thermiques et chimiques spécifiques.

Contrôle thermique précis

Le four génère un champ de chaleur stable dans une fenêtre spécifique : 850°C à 1150°C. Cette plage est critique car elle fournit suffisamment d'énergie pour perturber les liaisons atomiques sans volatiliser complètement les composants chimiques nécessaires.

La réaction de fusion alcaline

À l'intérieur de la chambre, les résidus de fluorine sont traités avec des activateurs chimiques, généralement du NaOH ou du Na2CO3. Le four facilite une réaction de fusion entre ces activateurs et les résidus, un processus qui ne se produirait pas efficacement aux températures ambiantes.

Le mécanisme de transformation de phase

La contribution la plus significative du four de frittage est la modification de la minéralogie du matériau. C'est ce qui fait la différence entre un matériau de remplissage et un liant réactif.

Décomposition des phases cristallines

Les résidus de fluorine bruts sont composés en grande partie de quartz et de feldspath. Ces minéraux naturels possèdent des structures cristallines très ordonnées qui sont chimiquement inertes. Sans traitement thermique, ils n'apportent que peu ou pas de résistance de liaison.

Génération de phases vitruses amorphes

La chaleur du four provoque l'effondrement de ces structures cristallines. Au fur et à mesure de leur décomposition, elles se transforment en phases vitruses alumino-silicatées amorphes.

Libération de l'activité d'hydratation

Cette transition vers un état "amorphe" (désordonné) est la clé de l'utilité. La structure atomique désordonnée est chimiquement instable, ce qui signifie qu'elle possède une activité d'hydratation élevée. Lorsque le précurseur résultant est ensuite mélangé à de l'eau, il réagit vigoureusement pour former le réseau géopolymère.

Comprendre les compromis

Bien que l'objectif principal soit l'activation chimique, le processus de frittage implique des considérations physiques et opérationnelles qui doivent être équilibrées.

Réactivité vs. consommation d'énergie

Des températures plus élevées (plus proches de 1150°C) donnent généralement un pourcentage plus élevé de phase vitreuse amorphe, ce qui conduit à un produit final plus résistant. Cependant, cela augmente considérablement les coûts énergétiques. Il faut trouver le point thermique optimal où la conversion maximale se produit avec un minimum d'apport d'énergie.

Intégrité structurelle par diffusion thermique

Au-delà des changements chimiques, le four facilite la diffusion thermique entre les particules. Cela confère une résistance mécanique initiale aux corps précurseurs. Cette intégrité structurelle est vitale, garantissant que le matériau est suffisamment robuste pour être manipulé lors du traitement ou du transport ultérieur sans s'effriter en poussière.

Faire le bon choix pour votre objectif

Lors de la configuration de votre processus de frittage pour les résidus de fluorine, vos paramètres opérationnels doivent être dictés par les exigences spécifiques de votre produit final.

- Si votre objectif principal est de maximiser la résistance à la compression : Visez la plage de température supérieure (1150°C) pour assurer la conversion complète du quartz et du feldspath en verre alumino-silicaté amorphe.

- Si votre objectif principal est l'efficacité énergétique : Expérimentez avec la limite inférieure de température (850°C) combinée à des rapports d'activateurs optimisés (NaOH/Na2CO3) pour induire la réactivité sans charge thermique excessive.

Le four de frittage est le pont entre les déchets industriels bruts et les matériaux de construction haute performance.

Tableau récapitulatif :

| Paramètre | Plage de température | Mécanisme principal | Résultat de la transformation |

|---|---|---|---|

| Frittage optimal | 850°C - 1150°C | Réaction de fusion alcaline | Cristallin vers verre amorphe |

| Activateurs chimiques | N/A | Fusion NaOH / Na2CO3 | Activité d'hydratation améliorée |

| Transition minérale | Champ de chaleur élevé | Décomposition structurelle | Quartz/Feldspath inerte vers liant réactif |

| Objectif du processus | Varié | Diffusion thermique | Résistance mécanique et potentiel chimique |

Révolutionnez votre synthèse de matériaux avec KINTEK

Prêt à transformer les déchets industriels en liants géopolymères haute performance ? Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes de moufle, tube, rotatif, sous vide et CVD de précision, adaptés aux processus thermiques complexes tels que la fusion alcaline et le frittage. Que vous ayez besoin d'une configuration de laboratoire standard ou d'un four à haute température entièrement personnalisable, notre équipement assure le contrôle thermique précis requis pour libérer le potentiel chimique maximal de vos précurseurs.

Passez à l'étape suivante de l'innovation en matière de matériaux durables — contactez nos experts techniques dès aujourd'hui pour trouver le four idéal pour vos besoins de recherche ou de production !

Guide Visuel

Références

- Hao Qiu, Xiao Wang. Preparation and mechanical performance of fluorite tailings geopolymer precursor under alkaline heat activation. DOI: 10.1038/s41598-024-82560-y

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1800℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1400℃ Four à moufle pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Quelle est la fonction des fours à moufle dans l'analyse des matières premières ? Optimiser les systèmes énergétiques grâce à une qualification précise

- Quelle est la fonction principale d'un four à moufle haute température dans la production de nanopoudres d'oxyde de zinc ? Rôles clés dans la calcination

- Quel est le rôle des fours à moufle dans la préparation du catalyseur CaMnO3 ? Maîtriser le prétraitement thermique de précision

- Que doit-on faire avant d'utiliser pour la première fois une étuve à moufle ou après une longue période d'inactivité ? Guide essentiel de précuisson

- Quelles sont les certifications du four à moufle ? Assurez la conformité et la sécurité de votre laboratoire

- Quel est le rôle d'une étuve de laboratoire ou d'une plaque chauffante dans le traitement des boues ? Optimiser la qualité des matériaux composites

- Pourquoi un four à corps noir à haute température est-il requis pour l'étalonnage ? Assurer la précision de la mesure de la flamme de tuyère

- Comment manipuler les substances alcalines dans un four à moufle ? Protégez votre équipement contre la corrosion