La fonction principale d'une presse hydraulique de laboratoire dans la préparation du LLZO est de transformer la poudre lâche en une forme solide et cohésive connue sous le nom de « corps vert ». En appliquant une pression axiale précise dans un moule, la presse force les particules de poudre à se réorganiser et à subir une déformation plastique. Cela crée une forme compacte avec une résistance mécanique suffisante pour résister à la manipulation avant le processus de frittage à haute température.

La qualité du corps vert dicte directement le succès de la céramique finale. L'application précise de la pression est la variable la plus critique pour établir la densité uniforme requise pour éviter les fissures et assurer une conductivité ionique élevée dans la pastille frittée finale.

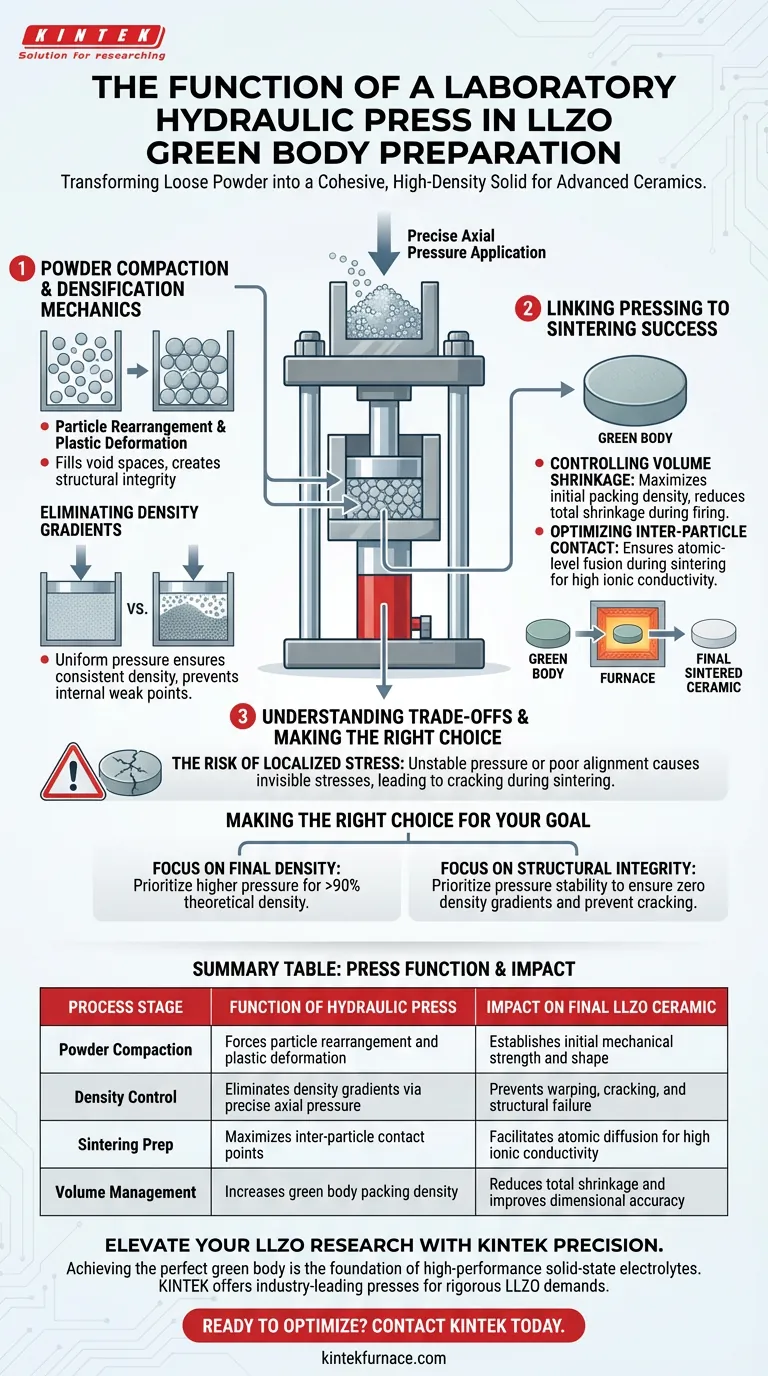

La mécanique de la densification

Réarrangement et déformation des particules

Lorsque la pression est appliquée, les particules lâches de LLZO ne se compriment pas simplement ; elles se déplacent physiquement. La presse hydraulique force les particules à glisser les unes sur les autres pour combler les espaces vides.

À mesure que la pression augmente, les particules subissent une déformation plastique, changeant de forme pour s'emboîter plus étroitement. Cela crée l'intégrité structurelle initiale nécessaire au matériau pour conserver sa forme une fois retiré du moule.

Élimination des gradients de densité

Une presse de haute précision utilise des capteurs de pression sensibles et des systèmes de contrôle en boucle fermée pour garantir que la charge est appliquée uniformément. Cette uniformité est essentielle pour éliminer les gradients de densité — des zones où la poudre est plus compactée à certains endroits qu'à d'autres.

Si la poudre n'est pas compactée uniformément, le corps vert présentera des points faibles internes. Ces incohérences entraîneront inévitablement une défaillance structurelle lorsque le matériau sera soumis à des contraintes pendant le chauffage.

Le lien entre le pressage et le frittage

Contrôle du retrait volumique

L'étape de pressage établit la base de la quantité de retrait du matériau lors de la cuisson. En maximisant la densité de compactage initiale, la presse hydraulique réduit le retrait volumique total qui se produit pendant le frittage.

Le retrait contrôlé est essentiel pour maintenir la précision dimensionnelle. Il réduit considérablement le risque que la pastille se déforme ou se déforme à mesure qu'elle se densifie à haute température.

Optimisation du contact interparticulaire

Pour que le LLZO devienne une céramique dense, les particules doivent fusionner au niveau atomique. La presse assure un contact interparticulaire optimal, fermant les espaces entre les grains.

Ce contact étroit facilite le processus de diffusion pendant le frittage. Sans cela, le matériau final restera poreux, entraînant une faible densité et de mauvaises performances électrochimiques.

Comprendre les compromis

Le risque de contraintes localisées

Bien qu'une pression élevée soit généralement bénéfique pour la densité, elle doit être appliquée avec une extrême stabilité. Les fluctuations de pression ou un mauvais alignement du moule peuvent introduire des concentrations de contraintes localisées.

Ces contraintes restent souvent invisibles dans le corps vert mais se libèrent de manière catastrophique pendant le frittage. Cela entraîne des fissures ou une délamination, rendant la pastille de LLZO inutilisable pour les mesures électriques ou l'assemblage de batteries.

Faire le bon choix pour votre objectif

Pour obtenir les meilleurs résultats avec votre préparation de LLZO, adaptez votre stratégie de pressage à votre objectif final spécifique :

- Si votre objectif principal est la densité finale : Privilégiez des charges de pression plus élevées pour maximiser la déformation plastique et le contact interparticulaire, en visant une densité de corps vert qui permet d'atteindre une densité théorique supérieure à 90 % après frittage.

- Si votre objectif principal est l'intégrité structurelle : Concentrez-vous sur la stabilité de l'application de la pression (contrôle en boucle fermée) pour garantir l'absence de gradients de densité, qui est la principale cause de fissures pendant la rampe de chauffage.

La presse hydraulique n'est pas seulement un outil de mise en forme ; c'est l'instrument qui établit la microstructure fondamentale de votre matériau d'électrolyte final.

Tableau récapitulatif :

| Étape du processus | Fonction de la presse hydraulique | Impact sur la céramique LLZO finale |

|---|---|---|

| Compactage de la poudre | Force le réarrangement des particules et la déformation plastique | Établit la résistance mécanique et la forme initiales |

| Contrôle de la densité | Élimine les gradients de densité grâce à une pression axiale précise | Prévient la déformation, les fissures et la défaillance structurelle |

| Préparation au frittage | Maximise les points de contact interparticulaires | Facilite la diffusion atomique pour une conductivité ionique élevée |

| Gestion du volume | Augmente la densité de compactage du corps vert | Réduit le retrait total et améliore la précision dimensionnelle |

Élevez votre recherche sur le LLZO avec la précision KINTEK

Obtenir le corps vert parfait est la base des électrolytes à état solide haute performance. KINTEK fournit des presses hydrauliques de laboratoire de pointe conçues pour les exigences rigoureuses de la préparation du LLZO. Soutenus par une R&D et une fabrication expertes, nous proposons des solutions personnalisables — y compris des systèmes de vide et des fours à haute température — pour garantir que vos matériaux atteignent une densité maximale et zéro défaut.

Prêt à optimiser votre synthèse céramique ? Contactez KINTEK dès aujourd'hui pour une consultation et découvrez la puissance de l'ingénierie de précision.

Guide Visuel

Références

- Degradation mechanisms in low-voltage Wadsley–Roth TiNb<sub>2</sub>O<sub>7</sub> electrodes upon cycling with Li. DOI: 10.1039/d4ta06441k

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Machine à pression chaude sous vide pour le pelliculage et le chauffage

- Four de pressage à chaud sous vide Machine de pressage sous vide chauffée

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Quel est le rôle d'un autoclave doublé de Téflon dans la synthèse du CeO2 ? Obtenir des nanomatériaux purs et monodisperses

- Quel rôle joue un creuset en céramique dans les expériences de gain de poids par oxydation pour les alliages Ti-V-Cr ? Assurer l'exactitude des données

- Quelle est la fonction des tiges d'agitation en graphite dans la coulée d'aluminium ? Obtenir une homogénéisation parfaite de l'alliage

- Pourquoi un four de séchage sous vide de laboratoire est-il nécessaire pour le traitement des MOF nano ? Préserver l'intégrité structurelle du nLn-bdc

- Quel est le but d'un lit de poudre d'alumine ? Optimiser le déliantage thermique pour les pièces céramiques imprimées en 3D

- Quelle est la fonction du four de laboratoire ? Maîtrisez la transformation des matériaux avec un chauffage de précision

- Pourquoi un système de pompage à vide poussé est-il nécessaire pour les peapods de nanotubes de carbone ? Obtenir une encapsulation moléculaire précise

- Pourquoi l'utilisation de groupes de pompage à vide poussé est-elle essentielle pour le prétraitement des chambres catalytiques photothermiques ?