Fondamentalement, un four de laboratoire est un appareil conçu pour un chauffage contrôlé à haute température. Sa fonction principale est de modifier les propriétés physiques ou chimiques d'un matériau en le soumettant à un cycle thermique précis, avec des applications incluant le traitement thermique, le frittage, la calcination, le recuit et la fusion.

La fonction spécifique d'un four de laboratoire est déterminée par sa technologie sous-jacente. Choisir le bon four ne consiste pas seulement à atteindre une température cible ; il s'agit de sélectionner la méthode de chauffage correcte — telle que résistive ou par induction — pour obtenir le résultat souhaité pour votre matériau.

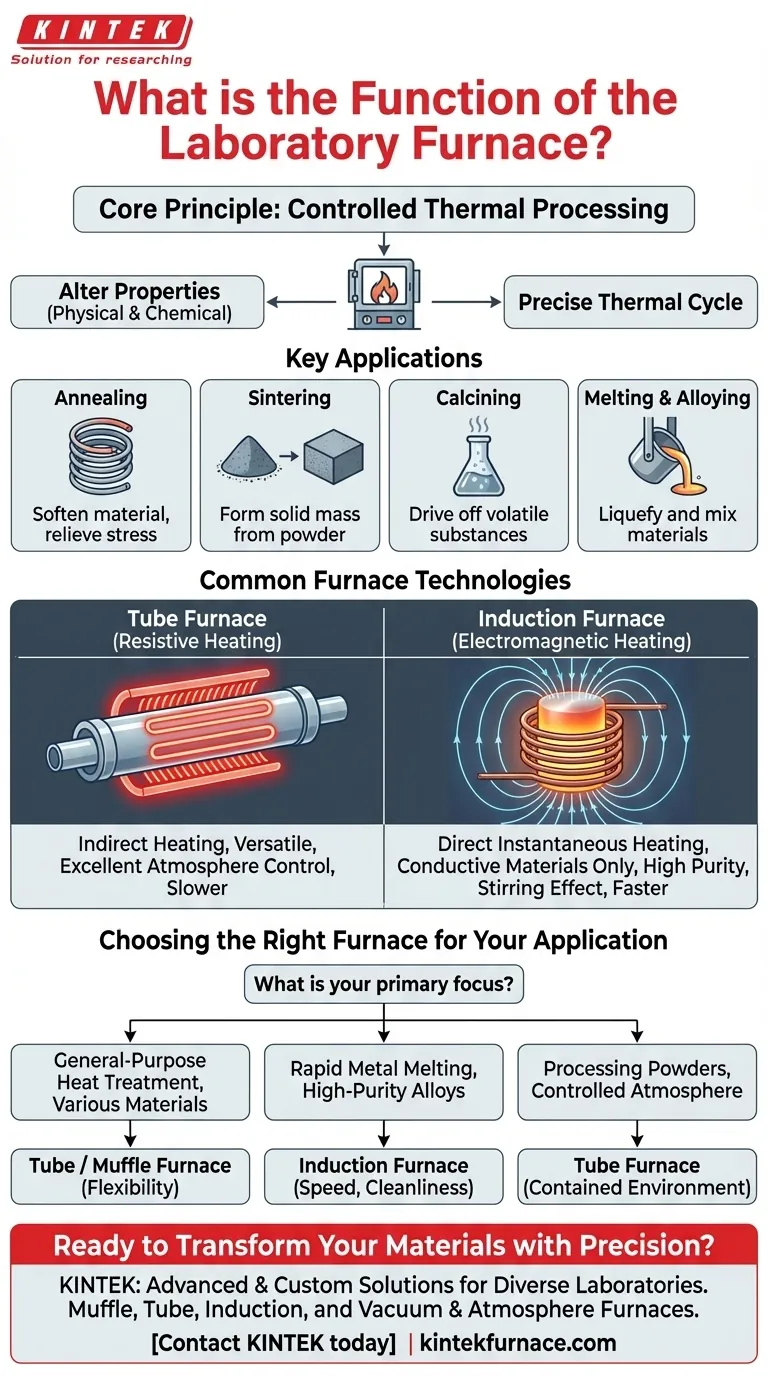

Le Principe Fondamental : Le Traitement Thermique Contrôlé

L'objectif d'un four de laboratoire va bien au-delà du simple chauffage. C'est un instrument permettant de manipuler précisément la structure des matériaux au niveau microscopique grâce à l'application contrôlée d'énergie thermique.

Qu'est-ce que le Traitement Thermique ?

Le traitement thermique utilise la chaleur pour modifier les propriétés d'un matériau. Cela peut impliquer de soulager les contraintes internes, de provoquer des réactions chimiques ou de modifier la structure cristalline d'un matériau pour le rendre plus dur, plus souple ou plus durable.

Applications Clés Expliquées

- Recuit : Ce processus consiste à chauffer un matériau puis à le laisser refroidir lentement. La fonction principale est d'adoucir le matériau, d'améliorer sa ductilité et de soulager les contraintes internes qui auraient pu s'accumuler pendant la fabrication.

- Frittage : C'est le processus de compactage et de formation d'une masse solide à partir de poudre en appliquant de la chaleur en dessous de son point de fusion. Il est fondamental dans la fabrication de céramiques et en métallurgie des poudres.

- Calcination : Ce processus à haute température est utilisé pour chauffer des matériaux afin d'éliminer les substances volatiles, telles que l'eau ou le dioxyde de carbone, ou pour induire une transition de phase. Il est courant dans la production de ciment et de certains catalyseurs.

- Fusion et Alliage : Pour les métaux, un four peut être utilisé pour chauffer une substance au-delà de son point de fusion. Ceci est essentiel pour la coulée, la purification et la création d'alliages en mélangeant différents métaux fondus en une solution homogène.

Technologies de Fours Courantes

La méthode utilisée par un four pour générer de la chaleur dicte ses applications idéales, sa vitesse et ses capacités. Les deux conceptions les plus courantes en laboratoire sont les fours tubulaires à résistance et les fours à induction.

Le Four Tubulaire (Chauffage par Résistance)

Un four tubulaire est un outil polyvalent qui fonctionne de manière similaire à un four conventionnel à haute puissance. Des éléments chauffants (résistances) situés à l'extérieur d'un tube en céramique ou en quartz génèrent de la chaleur, qui rayonne ensuite vers l'intérieur pour chauffer l'échantillon placé à l'intérieur du tube.

Cette conception permet un excellent contrôle de l'atmosphère, car le tube peut être scellé et rempli de gaz inertes ou placé sous vide pour éviter l'oxydation ou la contamination.

Le Four à Induction (Chauffage Électromagnétique)

Un four à induction utilise un principe complètement différent. Un courant alternatif à haute fréquence est passé à travers une bobine de cuivre, créant un puissant champ magnétique.

Lorsqu'un matériau conducteur, tel qu'un échantillon métallique, est placé à l'intérieur de la bobine, ce champ magnétique induit des courants électriques (courants de Foucault) directement dans l'échantillon lui-même. La propre résistance de ce matériau à ces courants génère une chaleur intense et rapide de l'intérieur vers l'extérieur.

Un avantage unique de cette méthode est que le champ magnétique agite également le métal en fusion, assurant un mélange parfaitement uniforme et homogène lors de la création d'alliages.

Comprendre les Compromis

Le choix entre ces technologies implique des compromis clairs en termes de vitesse, de compatibilité des matériaux et de focalisation de l'application.

Méthode de Chauffage et Vitesse

Un four tubulaire repose sur un chauffage indirect (rayonnement et convection), qui est plus lent mais offre une excellente uniformité de température pour des processus tels que le recuit.

Un four à induction fournit un chauffage direct et instantané uniquement à l'intérieur de l'échantillon. Il est exceptionnellement rapide mais peut créer des gradients thermiques abrupts s'il n'est pas correctement contrôlé.

Compatibilité des Matériaux

La plus grande force d'un four tubulaire est sa polyvalence. Il peut chauffer tout matériau placé à l'intérieur, y compris les métaux, les céramiques, les polymères et les composites.

Un four à induction, par sa nature, ne peut chauffer que les matériaux électriquement conducteurs. Il est inutile pour chauffer directement la plupart des céramiques ou autres isolants.

Pureté et Contamination

Étant donné qu'un four à induction est sans contact — seul le champ magnétique touche l'échantillon — c'est un processus intrinsèquement plus propre. Cela le rend idéal pour créer des alliages de haute pureté où la contamination par les éléments chauffants est une préoccupation.

Un four tubulaire offre une très bonne protection de l'échantillon en l'isolant à l'intérieur du tube de travail, empêchant le contact direct avec les éléments chauffants et l'air ambiant.

Choisir le Bon Four pour Votre Application

Votre choix final dépend entièrement de votre matériau et de votre objectif expérimental.

- Si votre objectif principal est le traitement thermique polyvalent de divers matériaux : Un four à moufle ou tubulaire offre la plus grande flexibilité pour le recuit, le frittage ou la calcination de différents types de matériaux.

- Si votre objectif principal est la fusion rapide de métaux ou la création d'alliages de haute pureté : Un four à induction offre une vitesse et une propreté inégalées, ainsi que l'avantage unique de l'agitation électromagnétique.

- Si votre objectif principal est le traitement de poudres ou de matériaux dans une atmosphère contrôlée : Le four tubulaire est le choix standard, car le tube scellé fournit un environnement contenu et facilement gérable.

Comprendre le mécanisme derrière la chaleur est la clé pour obtenir des résultats précis et reproductibles dans votre travail.

Tableau Récapitulatif :

| Fonction | Objectif Principal | Applications Courantes |

|---|---|---|

| Recuit | Adoucir le matériau, soulager les contraintes | Travail des métaux, fabrication du verre |

| Frittage | Former une masse solide à partir de poudre | Métallurgie des poudres, céramiques |

| Calcination | Éliminer les substances volatiles | Production de ciment, préparation de catalyseurs |

| Fusion/Alliage | Liquéfier et mélanger les matériaux | Coulée de métaux, création d'alliages |

| Technologie | Méthode de Chauffage | Idéal Pour |

|---|---|---|

| Four Tubulaire | Résistif (indirect) | Traitement thermique polyvalent, atmosphères contrôlées |

| Four à Induction | Électromagnétique (direct) | Fusion rapide de métaux, alliages de haute pureté |

Prêt à Transformer Vos Matériaux avec Précision ?

Comprendre la fonction d'un four de laboratoire est la première étape. La suivante est de choisir la bonne solution haute température pour vos besoins spécifiques.

Chez KINTEK, nous mettons à profit notre R&D exceptionnelle et notre fabrication interne pour fournir aux laboratoires diversifiés des solutions de fours avancées. Que votre travail nécessite le contrôle d'atmosphère polyvalent de nos Fours à Moufle et Tubulaires, la fusion rapide et propre de nos Fours à Induction, ou un Four sous Vide et à Atmosphère personnalisé adapté à votre processus unique, nous avons l'expertise et la technologie pour vous soutenir.

Notre solide capacité de personnalisation approfondie garantit que nous pouvons répondre précisément à vos exigences expérimentales uniques, vous aidant à obtenir des résultats supérieurs et reproductibles.

Contactez KINTEK dès aujourd'hui pour discuter de votre application et laissez nos experts vous guider vers la solution de four de laboratoire idéale.

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Quelles sont les mesures de sécurité essentielles lors de l'utilisation d'un four tubulaire de laboratoire ? Un guide pour prévenir les accidents

- Quelles sont les améliorations récentes apportées aux fours tubulaires de laboratoire ? Libérez la précision, l'automatisation et la sécurité

- Quelles caractéristiques de sécurité et de fiabilité sont intégrées dans un four tubulaire vertical ? Assurer un traitement sûr et cohérent à haute température

- Quel est un exemple de matériau préparé à l'aide d'un four tubulaire ? Maîtriser la synthèse précise des matériaux

- Comment un four tubulaire vertical est-il utilisé pour étudier l'inflammation des poussières de combustible ? Modélisation de la combustion industrielle avec précision