Un four de séchage sous vide de laboratoire est indispensable pour le traitement des matériaux sensibles des réseaux métallo-organiques (MOF) nano comme le nLn-bdc. En réduisant considérablement la pression du système, le four force les solvants de lavage résiduels – spécifiquement l'éthanol – à s'évaporer rapidement à des températures beaucoup plus basses que celles requises pour le séchage atmosphérique standard.

En découplant l'évaporation de la chaleur élevée, le séchage sous vide préserve la structure cristalline délicate des MOF nano. Ce processus est le seul moyen fiable de garantir que les pores du matériau restent ouverts et actifs pour les mesures ultérieures de photoluminescence et de propriétés électriques.

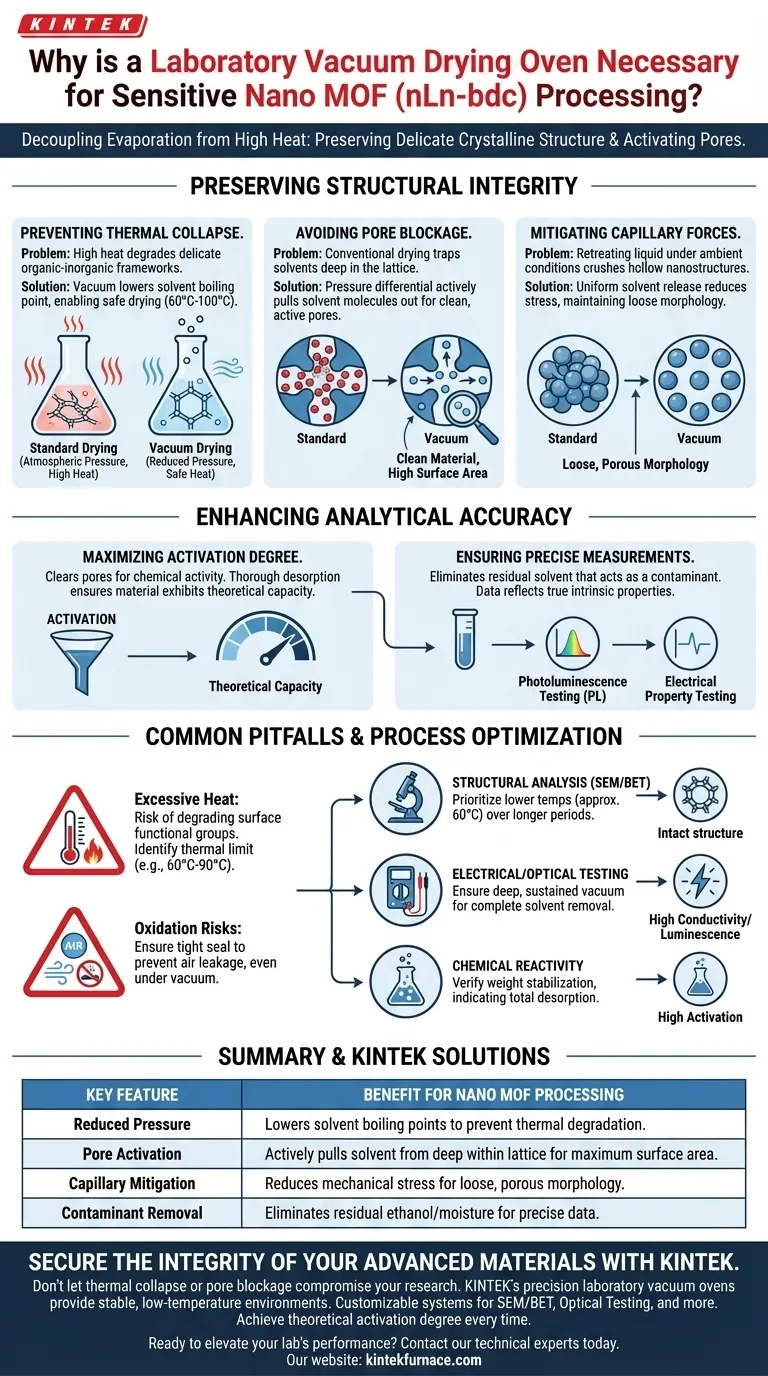

Préservation de l'intégrité structurelle

Prévention de l'effondrement thermique

Le principal danger pour les matériaux MOF nano comme le nLn-bdc est la sensibilité à la chaleur. Les températures élevées nécessaires pour sécher ces matériaux à pression d'air normale peuvent provoquer l'effondrement ou la dégradation de la structure organique-inorganique délicate.

En abaissant la pression, le four sous vide abaisse le point d'ébullition des solvants. Cela vous permet d'éliminer l'humidité et l'éthanol à des températures sûres (souvent entre 60°C et 100°C), garantissant que la structure squelettique reste intacte.

Éviter le blocage des pores

Pour qu'un MOF fonctionne, ses pores doivent être vides. Le séchage conventionnel laisse souvent des molécules de solvant piégées au plus profond du réseau.

Le séchage sous vide crée une différence de pression qui extrait activement ces molécules de solvant des pores. Cela évite le blocage des pores, résultant en un matériau "propre" avec une grande surface disponible pour l'interaction.

Atténuation des forces capillaires

Lorsque les solvants s'évaporent des nanostructures dans des conditions ambiantes, le liquide en recul peut créer de fortes forces capillaires. Ces forces sont souvent suffisamment fortes pour écraser les nanostructures creuses ou provoquer une agglomération.

L'environnement sous vide facilite une libération plus uniforme des solvants. Cela réduit le stress mécanique sur le matériau, maintenant la morphologie lâche et poreuse requise pour des performances optimales.

Amélioration de la précision analytique

Maximisation du degré d'activation

"Activation" fait référence au processus de dégagement des pores pour rendre le MOF chimiquement actif. Un matériau qui retient le solvant est considéré comme partiellement inactif.

L'élimination complète des molécules physiquement adsorbées par séchage sous vide maximise le degré d'activation. Cela garantit que le matériau présente sa capacité théorique lors de l'application.

Assurer des mesures précises

Les techniques analytiques telles que les tests de photoluminescence et de propriétés électriques sont très sensibles aux impuretés. Le solvant résiduel agit comme un contaminant qui peut fausser les résultats.

Le séchage sous vide élimine ces artefacts. Il garantit que les données que vous collectez reflètent les véritables propriétés intrinsèques du réseau nLn-bdc, plutôt que le bruit de l'éthanol ou de l'humidité piégés.

Pièges courants à éviter

Le risque de chaleur excessive

Bien que le vide permette des températures plus basses, il ne rend pas le matériau immunisé contre la chaleur. Même sous vide, régler la température du four trop élevée peut toujours dégrader les groupes fonctionnels de surface.

Vous devez identifier la limite thermique spécifique de votre MOF (par exemple, nLn-bdc) et régler le four sous vide bien en dessous de ce seuil. Les références suggèrent que des plages entre 60°C et 90°C sont souvent optimales pour des précurseurs similaires.

Risques d'oxydation

Bien que le séchage sous vide réduise considérablement la présence d'oxygène, il peut ne pas créer un environnement complètement anaérobie en fonction de la qualité de la pompe.

Si votre matériau est extrêmement sensible à l'oxydation, utilisez principalement le vide pour abaisser le point d'ébullition, mais assurez-vous que le joint est étanche pour éviter une fuite d'air continue pendant le cycle de séchage.

Optimisation du processus pour vos objectifs

Pour tirer le meilleur parti de votre traitement nLn-bdc, adaptez votre approche en fonction de vos exigences de test spécifiques :

- Si votre objectif principal est l'analyse structurelle (SEM/BET) : Privilégiez les températures plus basses (environ 60°C) pendant des périodes plus longues pour éviter tout effondrement morphologique ou agglomération.

- Si votre objectif principal est les tests électriques/optiques : Assurez un vide profond et soutenu pour garantir l'élimination complète de toutes les molécules de solvant qui pourraient interférer avec la conductivité ou la luminescence.

- Si votre objectif principal est la réactivité chimique : Concentrez-vous sur l'aspect "activation" en vérifiant que le poids final se stabilise, indiquant une désorption totale du solvant.

Le séchage sous vide n'est pas seulement une étape de séchage ; c'est une technique de préservation essentielle qui définit la qualité de vos données finales.

Tableau récapitulatif :

| Caractéristique clé | Avantage pour le traitement des MOF nano (nLn-bdc) |

|---|---|

| Pression réduite | Abaisse les points d'ébullition des solvants pour prévenir la dégradation thermique des réseaux organiques. |

| Activation des pores | Extrait activement les molécules de solvant du plus profond du réseau pour maximiser la surface. |

| Atténuation capillaire | Réduit le stress mécanique pendant l'évaporation pour maintenir une morphologie lâche et poreuse. |

| Élimination des contaminants | Élimine l'éthanol/l'humidité résiduels pour des tests de photoluminescence et électriques précis. |

Sécurisez l'intégrité de vos matériaux avancés avec KINTEK

Ne laissez pas l'effondrement thermique ou le blocage des pores compromettre vos données de recherche. Les fours de laboratoire sous vide de précision de KINTEK sont conçus pour fournir les environnements stables et à basse température essentiels aux matériaux nano sensibles comme les MOF.

Soutenue par une R&D et une fabrication expertes, KINTEK propose une gamme complète de systèmes Muffle, Tube, Rotatif, Sous Vide et CVD, ainsi que d'autres fours haute température de laboratoire – tous entièrement personnalisables pour répondre à vos besoins expérimentaux uniques. Que vous vous concentriez sur l'analyse SEM/BET ou des tests optiques complexes, notre technologie garantit que vos matériaux atteignent leur degré d'activation théorique à chaque fois.

Prêt à améliorer les performances de votre laboratoire ? Contactez nos experts techniques dès aujourd'hui pour trouver la solution de chauffage personnalisée parfaite pour votre application.

Guide Visuel

Références

- Moritz Maxeiner, Klaus Müller‐Buschbaum. NanoMOF‐Based Multilevel Anti‐Counterfeiting by a Combination of Visible and Invisible Photoluminescence and Conductivity. DOI: 10.1002/adfm.202500794

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1200℃ Four à moufle pour laboratoire

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four de frittage de porcelaine dentaire sous vide pour laboratoires dentaires

Les gens demandent aussi

- Quelle est la fonction du revêtement BN dans le frittage par pressage à chaud de Y2O3-YAM ? Assurer la pureté et un démoulage lisse

- Quelles sont les fonctions des tubes de quartz de silice et de la laine de verre de quartz dans la pyrolyse des D3R ? Améliorer la précision expérimentale

- Comment les débitmètres massiques de haute précision (MFC) aident-ils les études de réduction de l'oxyde de fer ? Obtenez des données cinétiques précises

- Comment l'utilisation d'équipements de broyage de laboratoire profite-t-elle aux luminophores NRBBO:Eu2+ ? Optimisez la synthèse de vos matériaux

- Pourquoi utilise-t-on des bouchons isolants en céramique à l'intérieur du tube de four en alumine ? Assurer un chauffage stable et prévenir la fissuration du tube

- Comment les creusets en quartz et les plaques de couverture en quartz protègent-ils le substrat ? Optimiser la croissance des nanofils de TiO2

- Comment la méthode SOM améliore-t-elle la pureté de l'alliage de titane ? La puissance des tubes à électrolyte solide

- Pourquoi un four de séchage de précision à température constante est-il requis pour les poudres céramiques BZT ? Assurer une qualité de poudre parfaite