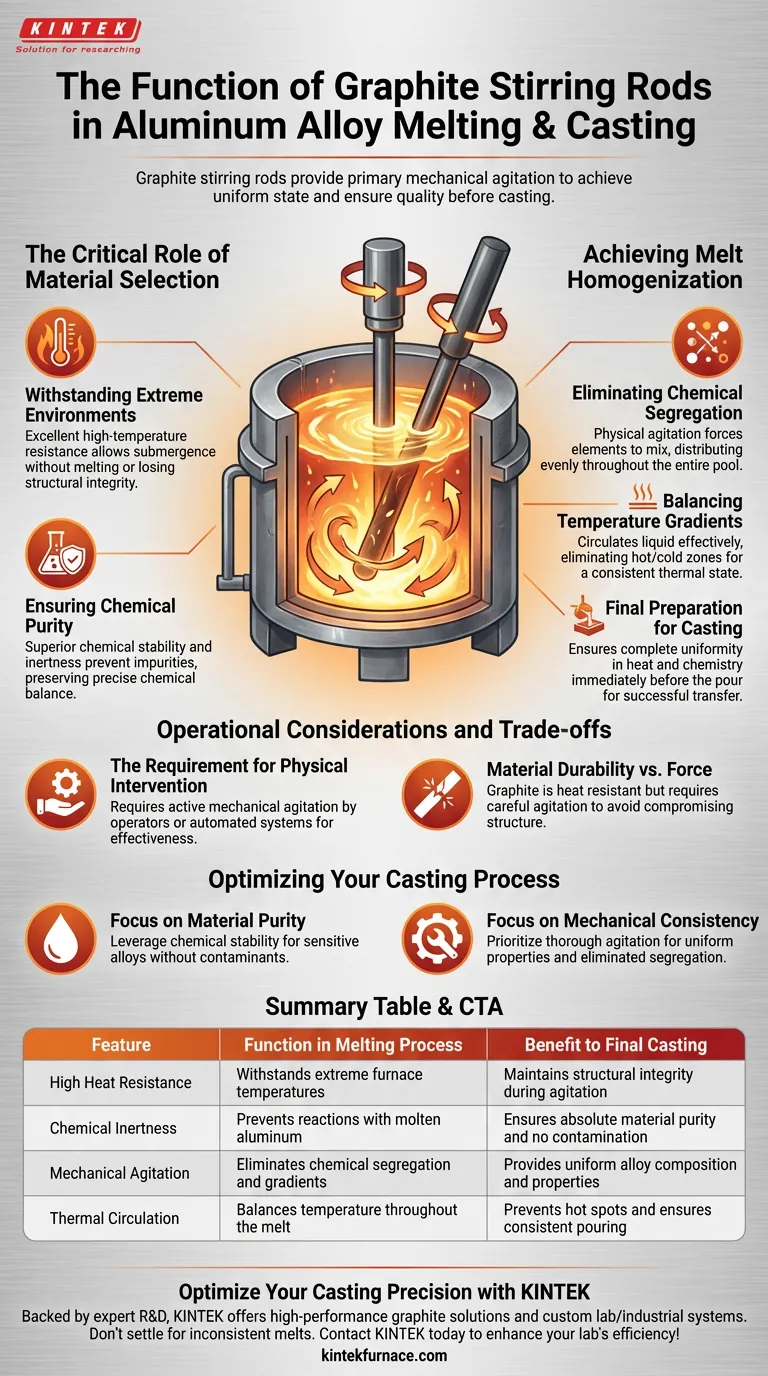

Les tiges d'agitation en graphite servent de principal mécanisme d'agitation mécanique dans le bain de fusion des alliages à base d'aluminium. Leur fonction est de mélanger physiquement le liquide en fusion pour obtenir un état uniforme immédiatement avant la coulée, garantissant que le produit final respecte des normes de qualité strictes concernant la composition et la structure.

Obtenir une coulée de haute qualité nécessite plus que de simplement faire fondre du métal ; cela demande de la stabilité et de l'uniformité. Les tiges d'agitation en graphite fournissent l'agitation physique nécessaire pour homogénéiser la température et la composition chimique de l'alliage tout en assurant une pureté absolue grâce à leur inertie chimique.

Le rôle essentiel de la sélection des matériaux

Résister aux environnements extrêmes

L'environnement à l'intérieur d'un four de fusion est hostile. Le graphite est spécifiquement utilisé en raison de son excellente résistance aux hautes températures.

Cette propriété permet à la tige de rester immergée dans l'aluminium en fusion pendant toute la durée du processus d'agitation sans fondre ni perdre son intégrité structurelle.

Assurer la pureté chimique

Dans la coulée d'alliages, l'introduction d'éléments étrangers peut ruiner les propriétés du matériau. Le graphite offre une stabilité chimique supérieure.

Cette inertie garantit qu'aucune impureté n'est introduite dans le bain de fusion. La tige ne réagit pas avec l'aluminium, préservant ainsi l'équilibre chimique précis de l'alliage.

Obtenir l'homogénéisation du bain de fusion

Éliminer la ségrégation chimique

Laissés sans surveillance, les différents éléments d'un alliage peuvent se séparer en fonction de leur densité. Cela crée un produit chimiquement inégal.

L'agitation physique fournie par la tige en graphite force le mélange de ces éléments. Cela élimine la ségrégation chimique, garantissant que les éléments d'alliage sont répartis uniformément dans tout le bain.

Équilibrer les gradients de température

Le métal en fusion ne maintient pas naturellement une température uniforme ; il développe des points chauds et des zones plus froides.

L'agitation du bain fait circuler efficacement le liquide. Ce mouvement élimine les gradients de température, amenant tout le volume de liquide à un état thermique constant.

Préparation finale pour la coulée

La fonction ultime de la tige est de porter le liquide à un état d'homogénéisation complète.

Cela doit se produire juste avant la coulée. En garantissant que le liquide est uniforme en chaleur et en chimie, la tige prépare l'alliage pour un transfert réussi dans le moule.

Considérations opérationnelles et compromis

La nécessité d'une intervention physique

Bien que les tiges en graphite soient efficaces, elles nécessitent une agitation mécanique active.

Cela implique que le processus de fusion ne peut pas être entièrement passif. Les opérateurs ou les systèmes automatisés doivent interagir activement avec le bain de fusion pour bénéficier de la tige ; il ne suffit pas de la placer simplement dans le bain de fusion.

Durabilité du matériau par rapport à la force

Le graphite est très résistant à la chaleur mais peut être mécaniquement sensible selon la qualité.

Bien que la référence souligne la résistance aux hautes températures, l'acte physique d'agitation nécessite de la prudence. L'objectif est de déplacer le liquide lourd sans soumettre la tige à des forces qui pourraient compromettre sa structure pendant l'agitation.

Optimiser votre processus de coulée

Pour garantir des coulées d'aluminium de la plus haute qualité, appliquez ces principes en fonction de vos objectifs de production spécifiques :

- Si votre objectif principal est la pureté du matériau : Tirez parti de la stabilité chimique du graphite pour mélanger des alliages sensibles sans risque d'introduire des contaminants.

- Si votre objectif principal est la cohérence mécanique : Privilégiez une agitation approfondie pour éliminer la ségrégation chimique et les gradients thermiques, garantissant que la pièce finale présente des propriétés uniformes.

En utilisant efficacement les tiges d'agitation en graphite, vous assurez que le bain de fusion est chimiquement précis et thermiquement stable avant même d'atteindre le moule.

Tableau récapitulatif :

| Caractéristique | Fonction dans le processus de fusion | Avantage pour la coulée finale |

|---|---|---|

| Haute résistance à la chaleur | Résiste aux températures extrêmes du four | Maintient l'intégrité structurelle pendant l'agitation |

| Inertie chimique | Empêche les réactions avec l'aluminium en fusion | Assure une pureté absolue du matériau et aucune contamination |

| Agitation mécanique | Élimine la ségrégation chimique et les gradients | Fournit une composition et des propriétés d'alliage uniformes |

| Circulation thermique | Équilibre la température dans tout le bain de fusion | Prévient les points chauds et assure une coulée cohérente |

Optimisez la précision de votre coulée avec KINTEK

L'obtention de propriétés matérielles supérieures nécessite un équipement performant sous pression. Soutenu par une R&D et une fabrication expertes, KINTEK propose des solutions en graphite haute performance ainsi que des systèmes Muffle, Tube, Rotary, Vacuum et CVD, tous personnalisables pour vos besoins industriels ou de laboratoire uniques à haute température.

Ne vous contentez pas de bains de fusion incohérents. Laissez nos experts vous aider à choisir les bons outils pour assurer la stabilité chimique et l'homogénéisation thermique dans votre production.

Contactez KINTEK dès aujourd'hui pour améliorer l'efficacité de votre laboratoire !

Guide Visuel

Références

- Compositional Design, Microstructure, and Thermal Processing of Aluminum-Based Complex Concentrated Alloys. DOI: 10.3390/cryst15010088

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four de presse sous vide pour le frittage de céramique de porcelaine et de zircone dentaire

- Four de frittage de porcelaine dentaire sous vide pour laboratoires dentaires

- Four de frittage de porcelaine et de zircone avec transformateur pour restaurations en céramique

Les gens demandent aussi

- Pourquoi un four de séchage sous vide de laboratoire est-il nécessaire pour le traitement des MOF nano ? Préserver l'intégrité structurelle du nLn-bdc

- Pourquoi un système de mélange de gaz est-il essentiel pour le recuit au gaz de synthèse dans la production de poudre de cuivre ? Assurer une fragilisation précise

- Pourquoi une alimentation CC de haute précision est-elle nécessaire pour le PFS ? Contrôle des champs électriques pour un frittage parfait du plasma

- Quelle est la fonction d'un dispositif de purification de copeaux de cuivre ? Améliorez la pureté du gaz de votre four de frittage

- Quelles conditions environnementales les systèmes de vide et les tubes de quartz fournissent-ils ? Optimisation de la synthèse des nanobandes de ZnS

- Quels sont les avantages du scellage de la soudure SAC305 dans des tubes de quartz sous vide ? Assurer l'intégrité de l'alliage à haute fiabilité

- Pourquoi utilise-t-on un revêtement de BN dans la fusion de Mg3Sb2 ? Guide essentiel de pureté et de protection

- Pourquoi les propriétés et la propreté des nacelles en quartz sont-elles critiques pour les nanofils Si:B ? Assurer le succès de la synthèse de haute pureté