L'objectif principal d'une étuve de séchage à température constante dans le prétraitement de la bagasse de canne à sucre est d'établir une base stable chimiquement et thermiquement en éliminant complètement l'eau libre et adsorbée. Fonctionnant généralement à 110 °C, ce processus protège la structure physique du matériau pendant les phases ultérieures à haute température et garantit la précision des calculs des réactifs chimiques.

Point essentiel à retenir L'humidité est une variable qui compromet la reproductibilité dans la production de charbon actif. En assurant une « base sèche » constante, l'étuve de séchage empêche l'expansion incontrôlée de la vapeur qui détruit les structures poreuses et élimine la masse d'eau qui fausserait autrement la concentration des activateurs chimiques.

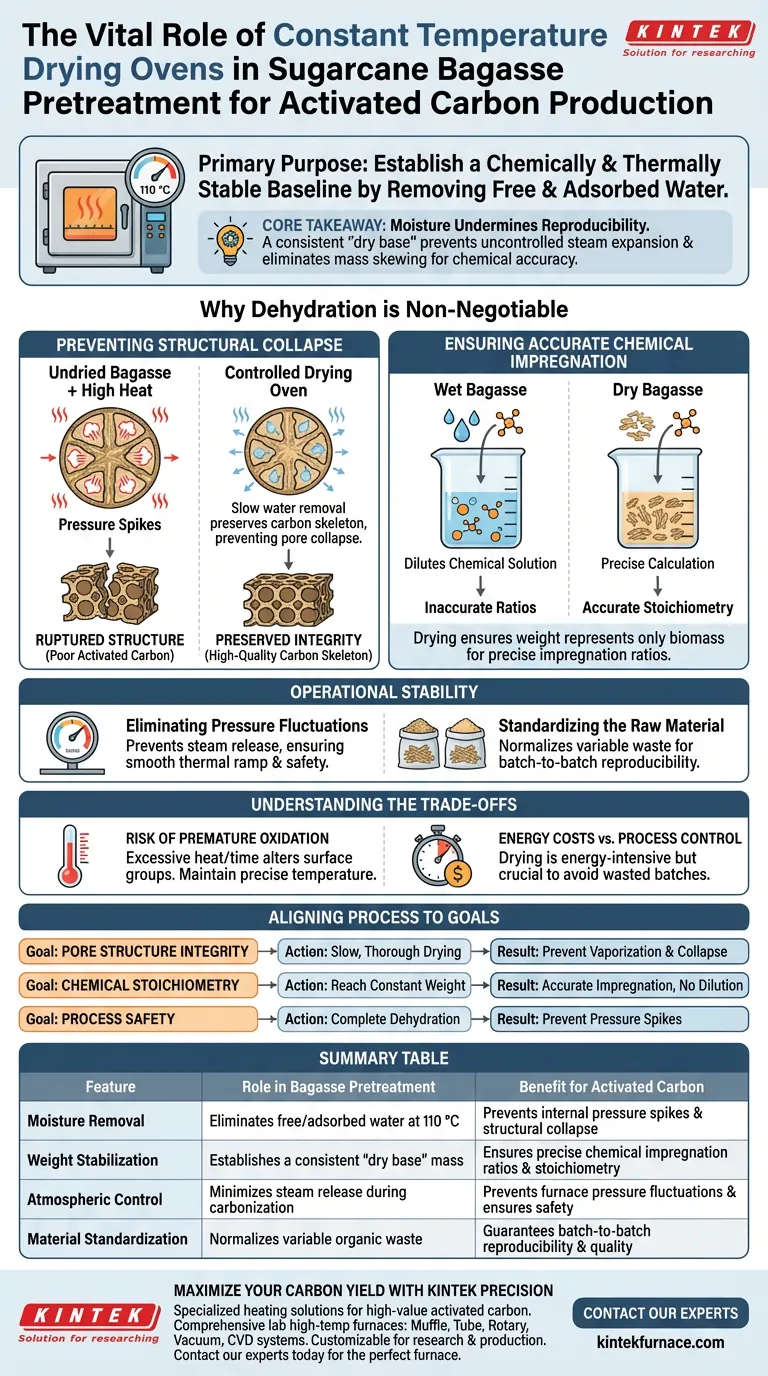

Pourquoi la déshydratation de prétraitement est non négociable

Le processus de séchage ne consiste pas seulement à éliminer l'humidité ; il s'agit de préparer la microstructure de la biomasse à des environnements chimiques et thermiques difficiles.

Prévenir l'effondrement structurel

Lorsque la bagasse non séchée entre dans un four de carbonisation à haute température, l'eau résiduelle se transforme instantanément en vapeur. Cette vaporisation rapide crée des pics de pression internes qui peuvent rompre la structure cellulaire de la biomasse.

En éliminant l'eau lentement dans une étuve contrôlée, vous préservez l'intégrité du squelette carboné. Cela empêche l'effondrement de la structure poreuse, qui est la caractéristique déterminante du charbon actif de haute qualité.

Assurer une imprégnation chimique précise

La production de charbon actif implique souvent l'imprégnation de la matière première avec des agents chimiques (tels que des acides ou des bases). Si la bagasse contient des quantités d'humidité inconnues, cette eau dilue la solution chimique.

Le séchage garantit que le poids de la matière première représente uniquement la biomasse. Cela permet un calcul précis des rapports d'imprégnation, garantissant que la réaction chimique se déroule exactement comme prévu.

Stabilité opérationnelle dans le traitement en aval

Au-delà de la qualité du produit final, le séchage est essentiel pour la sécurité et la stabilité des équipements de fabrication.

Éliminer les fluctuations de pression

La référence principale souligne que le séchage empêche les fluctuations de pression pendant la pré-carbonisation. Les rejets soudains de vapeur provenant de la biomasse humide peuvent déstabiliser l'atmosphère interne d'un four.

L'élimination préalable de cette variable assure une montée en température douce et prévisible pendant la phase de carbonisation.

Standardiser la matière première

La bagasse de canne à sucre est un déchet organique dont la teneur en humidité initiale est très variable. La traiter immédiatement sans séchage entraînerait des résultats incohérents entre les lots.

Une étuve à température constante crée un point de départ standardisé. Que l'approvisionnement brut soit légèrement humide ou trempé, le rendement de l'étuve est constant, garantissant la reproductibilité expérimentale et de production.

Comprendre les compromis

Bien qu'essentiel, le processus de séchage nécessite une gestion minutieuse pour éviter d'endommager le matériau précurseur.

Le risque d'oxydation prématurée

Bien que 105 °C à 110 °C soit la norme, des températures excessivement élevées ou une exposition prolongée peuvent entraîner une oxydation de surface. Cela peut modifier les groupes fonctionnels de surface de la biomasse avant même le début de l'activation.

Il est essentiel de maintenir la température avec précision pour éliminer l'eau sans initier la dégradation chimique du matériau organique.

Coûts énergétiques vs. Contrôle du processus

Le séchage est une étape énergivore qui ajoute du temps au cycle de production, nécessitant souvent 12 à 24 heures. Cependant, sauter cette étape pour économiser de l'énergie entraîne souvent des lots gaspillés en raison d'un mauvais développement des pores ou d'une défaillance structurelle.

Faire le bon choix pour votre objectif

Les paramètres spécifiques de votre processus de séchage doivent correspondre à vos attributs de qualité critiques.

- Si votre objectif principal est l'intégrité de la structure poreuse : Privilégiez un séchage lent et complet pour éviter la vaporisation rapide et l'effondrement du squelette pendant la carbonisation.

- Si votre objectif principal est la stœchiométrie chimique : Assurez-vous que le matériau atteint un poids constant pour garantir que l'humidité résiduelle ne dilue pas vos agents d'activation.

- Si votre objectif principal est la sécurité du processus : Vérifiez la déshydratation complète pour éviter des pics de pression dangereux dans les réacteurs scellés à haute température.

L'étuve de séchage transforme les déchets organiques variables en un précurseur fiable de qualité technique, prêt pour une activation de précision.

Tableau récapitulatif :

| Caractéristique | Rôle dans le prétraitement de la bagasse | Avantage pour le charbon actif |

|---|---|---|

| Élimination de l'humidité | Élimine l'eau libre et adsorbée à 110 °C | Prévient les pics de pression internes et l'effondrement structurel |

| Stabilisation du poids | Établit une masse de « base sèche » constante | Assure des rapports d'imprégnation chimique et une stœchiométrie précis |

| Contrôle atmosphérique | Minimise le rejet de vapeur pendant la carbonisation | Prévient les fluctuations de pression du four et assure la sécurité |

| Standardisation des matériaux | Normalise les déchets organiques variables | Garantit la reproductibilité et la qualité lot après lot |

Maximisez votre rendement en carbone avec la précision KINTEK

L'obtention d'une structure poreuse parfaite commence par un prétraitement thermique rigoureux. Chez KINTEK, nous fournissons les solutions de chauffage spécialisées nécessaires pour transformer la biomasse brute en charbon actif de grande valeur.

Soutenue par une R&D et une fabrication expertes, KINTEK propose une gamme complète de fours de laboratoire haute température, y compris les systèmes Muffle, Tube, Rotatif, sous Vide et CVD, tous entièrement personnalisables pour répondre à vos exigences spécifiques de recherche ou de production. Que vous optimisiez les protocoles de déshydratation ou que vous augmentiez la carbonisation, nos équipements offrent la stabilité de température dont votre processus a besoin.

Prêt à améliorer votre science des matériaux ? Contactez nos experts techniques dès aujourd'hui pour trouver le four parfait pour votre laboratoire.

Guide Visuel

Références

- Kyfti Yolanda Siburian, Agung Nugroho. Effect of CoO loading on electrochemical properties of activated carbon from sugarcane bagasse. DOI: 10.5599/jese.2439

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1400℃ Four à moufle pour laboratoire

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Quel rôle joue un four à atmosphère à haute température dans les céramiques LCMS dopées au Ce3+ ? Libérer la luminescence de pointe

- Comment le traitement thermique sous atmosphère inerte bénéficie-t-il à l'aluminium ? Prévenir l'accumulation d'oxyde pour des résultats supérieurs

- Comment un four de carbonisation protégé à l'azote optimise-t-il le CuS/NSC ? Amélioration de la conductivité des matériaux de laboratoire

- Quel rôle joue un four de frittage à atmosphère à haute température dans le frittage du BN-Si3N4 ? Aperçus d'experts sur le processus

- Quels facteurs doivent être pris en compte lors du choix entre un four à moufle et un four à atmosphère contrôlée ? Trouvez le four de laboratoire idéal pour vous

- Quel est le but principal d'un four à caisson à atmosphère contrôlée dans le traitement thermique ? Libérez les propriétés précises des matériaux

- Comment un four à atmosphère contrôlée améliore-t-il la qualité et la constance des produits ? Maîtriser le traitement thermique de précision pour des résultats supérieurs

- Pourquoi une atmosphère d'argon de haute pureté est-elle nécessaire lors de l'alliage mécanique des composites à matrice d'aluminium ?