Dans le traitement des métaux, une atmosphère réductrice est principalement utilisée pour protéger les composants métalliques contre l'oxydation et d'autres réactions de surface nocives lors des traitements à haute température. En remplaçant l'oxygène par un mélange gazeux contrôlé, des processus tels que le recuit peuvent être effectués pour améliorer les propriétés d'un métal sans provoquer de décoloration, de calamine ou de corrosion.

À haute température, les métaux deviennent très réactifs et vulnérables à l'oxygène présent dans l'air. Une atmosphère réductrice fonctionne comme un bouclier chimique, non seulement en empêchant l'oxydation dommageable, mais souvent en la renversant activement, garantissant que le produit final conserve sa qualité de surface et son intégrité structurelle souhaitées.

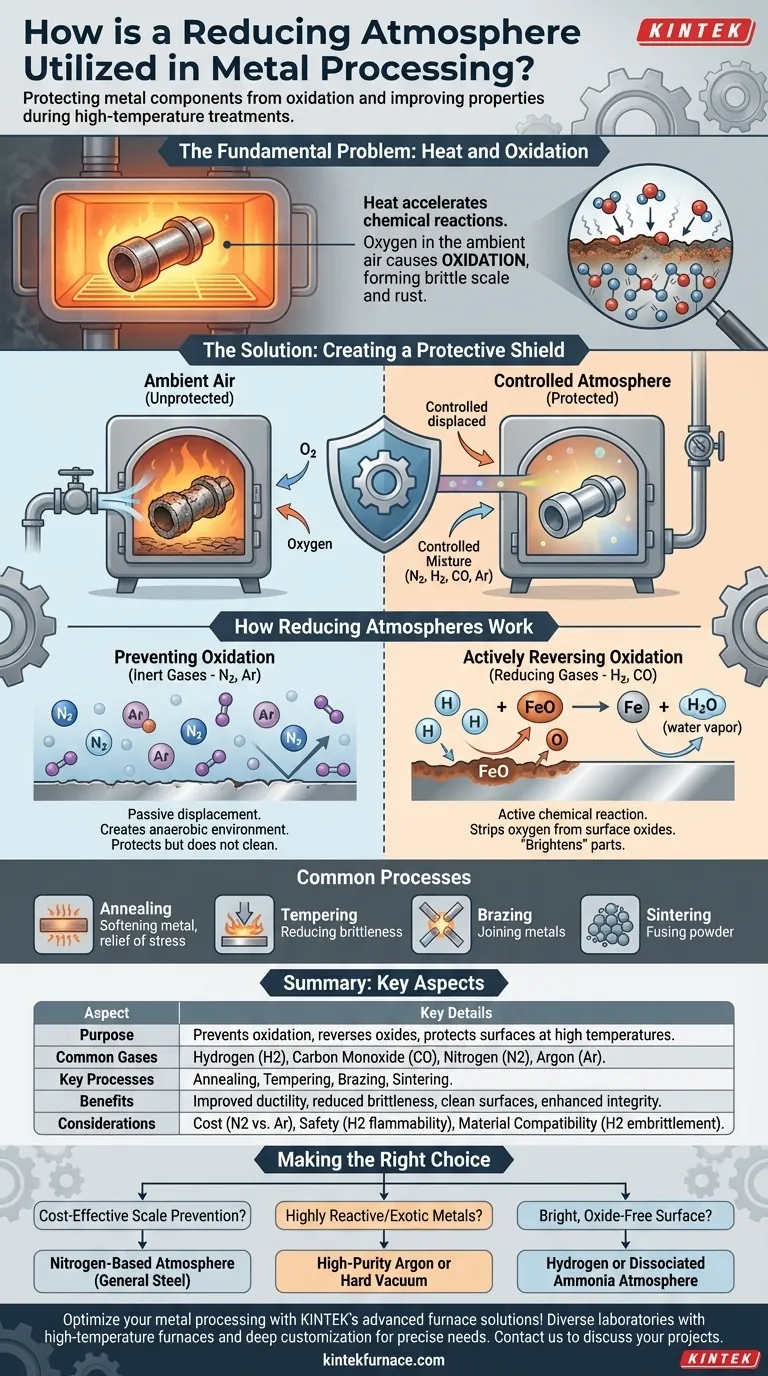

Le problème fondamental : Chaleur et Oxydation

Le traitement des métaux à haute température est un exercice d'équilibre. La chaleur est nécessaire pour modifier les propriétés physiques d'un métal, mais elle accélère également considérablement les réactions chimiques indésirables.

Pourquoi la chaleur crée un défi

Lorsque le métal est chauffé, ses atomes vibrent de manière plus énergétique, le rendant beaucoup plus susceptible de réagir avec l'oxygène de l'air ambiant. Cette réaction, connue sous le nom d'oxydation, forme une couche fragile de calamine ou de rouille à la surface du métal.

Cette couche d'oxyde est presque toujours indésirable. Elle compromet les dimensions du métal, dégrade sa finition de surface et peut avoir un impact négatif sur ses propriétés mécaniques, telles que la résistance à la fatigue.

L'objectif : Créer un bouclier protecteur

Pour résoudre ce problème, les processus de traitement thermique critiques sont effectués à l'intérieur de fours scellés remplis d'une atmosphère soigneusement contrôlée.

Cette atmosphère déplace l'air ambiant, éliminant l'oxygène et le remplaçant par des gaz qui sont soit inertes, soit activement hostiles à la formation d'oxydes. Cela garantit que le traitement thermique atteint son objectif sans causer de dommages collatéraux au matériau.

Comment fonctionnent les atmosphères réductrices

Les atmosphères contrôlées fonctionnent sur un spectre, allant de la simple prévention de l'oxydation à son inversion active.

Prévenir l'oxydation avec des gaz inertes

L'approche la plus simple consiste à utiliser un gaz inerte, le plus souvent l'azote (N2) ou l'argon (Ar). Ces gaz ne réagissent pas avec le métal, même à haute température.

Leur fonction est purement de déplacement. En inondant le four, ils expulsent l'oxygène, créant un environnement anaérobie (sans oxygène) où l'oxydation ne peut pas se produire. Ils protègent le métal mais ne nettoient ni ne modifient sa surface existante.

Inverser activement l'oxydation avec des gaz réducteurs

Une véritable atmosphère réductrice va plus loin. Elle contient des gaz tels que l'hydrogène (H2) ou l'oxyde de carbone (CO) qui recherchent et réagissent activement avec tous les oxydes métalliques présents à la surface.

Par exemple, l'hydrogène arrachera les atomes d'oxygène de l'oxyde de fer, le réduisant en fer pur et formant de la vapeur d'eau (H2O) comme sous-produit. Ce processus peut « brillant » une pièce en éliminant la légère calamine existante, résultant en une surface propre et vierge après traitement.

Processus courants nécessitant des atmosphères contrôlées

- Recuit : Ramollissement du métal et soulagement des contraintes internes pour améliorer la ductilité.

- Trempe/Revenu : Réduction de la fragilité de l'acier trempé.

- Brasage : Assemblage de métaux à l'aide d'un matériau d'apport.

- Frittage : Fusion de poudres métalliques pour former une pièce solide.

Comprendre les compromis

Le choix de l'atmosphère est une décision critique basée sur le matériau traité, le résultat souhaité et les contraintes opérationnelles telles que le coût et la sécurité.

Coût contre Pureté

L'azote est le cheval de bataille des atmosphères inertes car il est relativement peu coûteux. Cependant, pour les métaux extrêmement sensibles ou réactifs comme le titane, la plus grande pureté et l'inertie complète de l'argon sont nécessaires, malgré son coût nettement plus élevé.

Sécurité et compatibilité des matériaux

L'hydrogène est l'agent réducteur commun le plus puissant et le plus efficace. Cependant, il est hautement inflammable et présente un risque d'explosion s'il n'est pas manipulé avec un extrême soin.

De plus, l'hydrogène peut être absorbé par certains métaux, en particulier certains aciers, provoquant un phénomène connu sous le nom de fragilisation par l'hydrogène, qui rend le matériau cassant et sujet à la rupture.

Simplicité contre Contrôle

L'utilisation d'un gaz inerte pur comme l'azote est simple, mais son effet est purement passif. La création d'une atmosphère réductrice à partir de générateurs de gaz exothermiques ou endothermiques produit un mélange complexe de CO, CO2, H2 et N2.

Bien que plus efficaces pour la réduction active, ces systèmes nécessitent un contrôle précis des ratios de gaz (par exemple, le ratio CO:CO2) pour maintenir le potentiel chimique souhaité et prévenir les effets secondaires indésirables comme la carburation (ajout de carbone à la surface du métal).

Faire le bon choix pour votre processus

La sélection de l'atmosphère correcte est essentielle pour obtenir les propriétés matérielles désirées tout en gérant les coûts et les risques.

- Si votre objectif principal est une prévention économique de la calamine : Une atmosphère à base d'azote est généralement le choix le plus économique et le plus efficace pour le traitement thermique à usage général des aciers courants.

- Si votre objectif principal est le traitement de métaux très réactifs ou exotiques : Une atmosphère d'argon de haute pureté ou un four sous vide poussé est nécessaire pour fournir l'environnement de traitement le plus propre possible.

- Si votre objectif principal est d'obtenir une surface brillante et exempte d'oxyde : Une atmosphère contenant un pourcentage significatif d'hydrogène ou d'ammoniac dissocié est requise pour réduire activement les oxydes de surface.

En fin de compte, maîtriser l'atmosphère à l'intérieur du four est fondamental pour maîtriser les propriétés du composant métallique final.

Tableau récapitulatif :

| Aspect | Détails clés |

|---|---|

| Objectif | Prévient l'oxydation, inverse les oxydes existants, protège les surfaces métalliques lors des processus à haute température |

| Gaz courants | Hydrogène (H2), Monoxyde de carbone (CO), Azote (N2), Argon (Ar) |

| Processus clés | Recuit, Revenu, Brasage, Frittage |

| Avantages | Ductilité améliorée, fragilité réduite, surfaces propres, intégrité structurelle accrue |

| Considérations | Coût, sécurité (ex. inflammabilité de l'hydrogène), compatibilité des matériaux (ex. fragilisation par l'hydrogène) |

Optimisez votre traitement des métaux avec les solutions de fours avancées de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des fours à haute température tels que les fours à moufle, à tube, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit des solutions précises pour vos besoins expérimentaux uniques, améliorant l'efficacité et les résultats. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos projets et fournir des équipements fiables et adaptés !

Guide Visuel

Produits associés

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Quelles industries utilisent couramment le traitement thermique sous atmosphère inerte ? Applications clés dans les secteurs militaire, automobile, et autres

- Quel est l'objectif principal du traitement thermique ? Transformer les propriétés des métaux pour des performances supérieures

- Quels sont les avantages du traitement thermique sous atmosphère inerte ? Prévenir l'oxydation et préserver l'intégrité du matériau

- Pourquoi la maîtrise de l'humidité est-elle essentielle dans le traitement thermique sous atmosphère inerte ? Prévenir l'oxydation et garantir l'intégrité du matériau

- Quels sont les deux principaux types de fours à atmosphère contrôlée et leurs caractéristiques ? Choisissez le bon four pour votre laboratoire