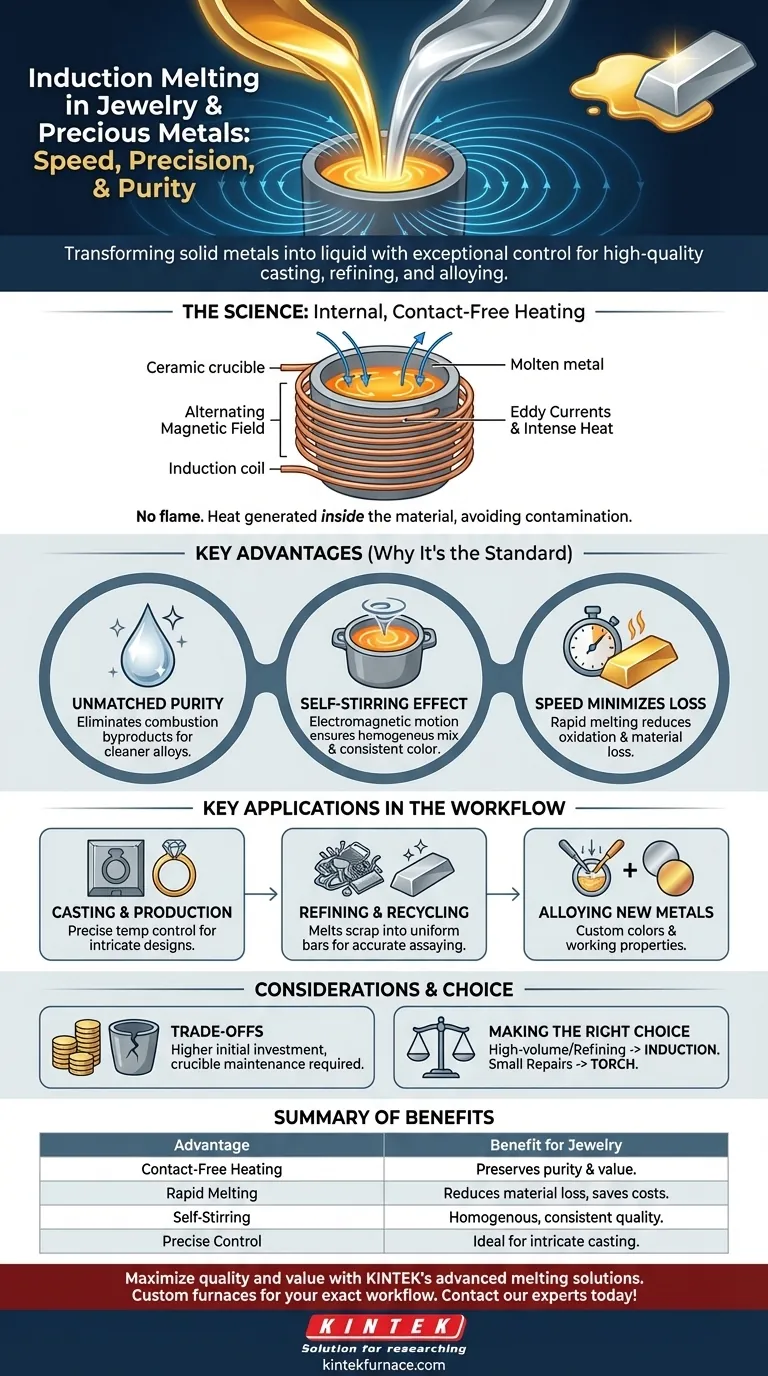

Dans l'industrie de la bijouterie et des métaux précieux, les fours à induction sont la technologie principale utilisée pour faire fondre l'or, l'argent, le platine et leurs alliages associés. Leur fonction principale est de transformer les métaux solides en un état liquide avec une rapidité et une précision exceptionnelles, une exigence essentielle pour la coulée de composants de bijoux de haute qualité, le raffinage des déchets et la création d'alliages métalliques précis.

L'avantage fondamental de la fusion par induction n'est pas seulement sa rapidité, mais sa propreté et son contrôle inhérents. En chauffant le métal de l'intérieur grâce à un champ électromagnétique, il évite la contamination et la perte de matière courantes avec les méthodes traditionnelles à base de flamme, préservant ainsi directement la valeur et l'intégrité des matériaux précieux.

Pourquoi l'induction est la norme pour les métaux précieux

La domination de la technologie à induction dans ce domaine découle de ses principes scientifiques fondamentaux, qui se traduisent directement par des avantages tangibles pour le travail avec des métaux de grande valeur.

Le principe : chauffage interne sans contact

Un four à induction utilise un champ magnétique alternatif puissant pour induire des courants électriques (appelés courants de Foucault) directement dans le métal. La résistance naturelle du métal à ces courants génère une chaleur intense et rapide.

Crucialement, cela signifie qu'il n'y a ni flamme externe ni élément chauffant touchant le métal. La chaleur est générée à l'intérieur du matériau lui-même.

Pureté et contrôle qualité inégalés

Étant donné que le processus de chauffage est sans contact, il élimine le risque de contamination par des sous-produits de combustion comme le gaz ou le carbone, ce qui pourrait compromettre la pureté et la couleur d'un alliage.

Ce niveau de pureté est essentiel pour respecter les normes légales concernant l'or en carats et garantir que le produit final possède les propriétés métallurgiques souhaitées.

L'effet d'auto-agitation

Le champ magnétique qui chauffe le métal crée également un mouvement d'agitation naturel au sein du liquide en fusion. Cette agitation électromagnétique est vitale pour créer des alliages parfaitement homogènes.

Lors de la fabrication d'or 14 carats, par exemple, le four mélange automatiquement et complètement l'or pur avec le cuivre, l'argent et les autres éléments, assurant une couleur et une qualité constantes sur l'ensemble du lot.

La vitesse minimise la perte de métal

Les fours à induction peuvent faire fondre une creuset d'or en quelques minutes. Cette incroyable rapidité n'est pas seulement une question d'efficacité ; elle minimise le temps pendant lequel le métal en fusion est exposé à l'air.

Moins de temps à l'état fondu signifie moins d'opportunités d'oxydation, qui est une cause principale de perte de matière. Pour les métaux précieux, même un faible pourcentage de perte peut représenter un coût financier important.

Applications clés dans le flux de travail de la bijouterie

Les fours à induction ne sont pas un outil à usage unique ; ils sont intégrés à plusieurs étapes critiques du cycle de vie des métaux précieux.

Coulée et production

C'est l'application la plus courante. Un opérateur fait fondre une quantité précise de métal ou d'alliage à une température spécifique, puis la coule dans des moules, généralement pour la coulée à la cire perdue. Le contrôle précis de la température garantit que le métal s'écoule correctement dans des conceptions complexes, produisant des pièces moulées nettes et de haute qualité.

Raffinage et recyclage

L'industrie de la bijouterie génère une quantité importante de déchets, y compris des évents de coulée, des limures et de vieux bijoux. Les fours à induction sont utilisés pour faire fondre ces matériaux en une seule barre ou lingot uniforme.

Cette forme consolidée peut ensuite être analysée avec précision pour déterminer sa teneur exacte en métaux précieux avant d'être vendue ou réutilisée.

Alliage de nouveaux métaux

Les artisans et les fabricants utilisent des fours à induction pour créer des alliages personnalisés à partir de métaux purs. Le contrôle précis et l'action d'auto-agitation sont parfaits pour développer des couleurs spécifiques — comme l'or rose, vert ou blanc — ou pour créer des alliages avec des propriétés de travail spécifiques.

Comprendre les compromis

Bien que très efficaces, les technologies à induction ne constituent pas une solution universelle et comportent leurs propres considérations pratiques.

Investissement initial et infrastructure

Les systèmes de fusion par induction représentent un investissement en capital important par rapport aux simples systèmes de torche à gaz et à oxygène. Ils nécessitent également une infrastructure électrique spécifique pour supporter leurs besoins en énergie.

Gestion des creusets

Le creuset en céramique ou en graphite qui contient le métal est un article consommable. Il doit être soigneusement sélectionné en fonction du métal spécifique en fusion pour éviter les réactions chimiques ou la contamination. Les creusets ont une durée de vie limitée et peuvent se fissurer, nécessitant une inspection minutieuse et un remplacement régulier.

Échelle d'opération

Les fours à induction sont conçus pour faire fondre des matériaux en vrac, de quelques onces à plusieurs kilogrammes à la fois. Ils ne sont pas pratiques ou efficaces pour les petites réparations individuelles ou le soudage sur établi, où une torche de précision reste l'outil supérieur.

Faire le bon choix pour votre objectif

La sélection de la technologie de fusion appropriée dépend entièrement de l'échelle, de l'objectif et de la portée financière de votre opération.

- Si votre objectif principal est la coulée et la fabrication à haut volume : Un four à induction est la norme de l'industrie pour garantir une qualité, une vitesse et une efficacité reproductibles.

- Si votre objectif principal est le raffinage des déchets ou la création d'alliages cohérents : L'induction est le choix supérieur en raison de sa capacité à produire une fusion propre et homogène essentielle pour une analyse et un contrôle qualité précis.

- Si votre objectif principal est le travail artisanal à petite échelle ou les réparations sur établi : Un système de torche traditionnel est souvent plus pratique et plus rentable pour le travail sur pièce unique et les tâches de soudure détaillées.

En comprenant ses principes fondamentaux, vous pouvez tirer parti de la technologie à induction pour maximiser la qualité, l'efficacité et la valeur de vos opérations sur métaux précieux.

Tableau récapitulatif :

| Avantage clé | Bénéfice pour la bijouterie et les métaux précieux |

|---|---|

| Chauffage sans contact | Élimine la contamination, préservant la pureté et la valeur du métal. |

| Fusion rapide | Réduit l'oxydation et la perte de matière, économisant des coûts. |

| Effet d'auto-agitation | Assure des alliages homogènes pour une couleur et une qualité constantes. |

| Contrôle précis de la température | Idéal pour la coulée complexe et la création d'alliages personnalisés. |

Maximisez la qualité et la valeur de vos opérations sur métaux précieux avec les solutions de fusion avancées de KINTEK. Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons aux bijoutiers et aux affineurs des fours à induction robustes et performants, adaptés à l'or, à l'argent, au platine et à leurs alliages. Nos capacités de personnalisation approfondies garantissent que votre four répond aux exigences exactes de votre flux de travail, que ce soit pour la coulée à haut volume, le recyclage des déchets ou le développement d'alliages précis. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer votre processus de fusion !

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Quelles sont les applications courantes de la fusion et de la coulée par induction sous vide (VIM&C) ? Essentiel pour les industries aérospatiale, médicale et nucléaire

- Comment la fusion sous vide a-t-elle impacté le développement des superalliages ? Débloquez une résistance et une pureté accrues

- Quel est l'objectif de l'équipement de fusion, de coulée et de refonte sous vide ? Obtenir des métaux de haute pureté pour des applications critiques

- Quelles sont les fonctions principales du four de fusion par induction sous vide poussé (VIM) ? Optimisation de la purification de l'alliage superalliage DD5

- Quelles sont les applications courantes de la fusion par induction sous vide ? Essentiel pour les métaux et alliages haute performance