À la base, la chambre à vide dans un four de coulée fonctionne comme une enceinte scellée où l'air et d'autres gaz atmosphériques sont pompés pour créer un environnement à très basse pression. Ce vide agit comme un bouclier protecteur, empêchant le métal en fusion de réagir avec l'oxygène et d'autres gaz, ce qui introduirait autrement des impuretés et compromettrait la qualité du produit final.

La chambre à vide n'est pas seulement un conteneur ; c'est un système actif conçu pour créer un environnement chimiquement pur. Son objectif principal est d'éliminer l'interférence atmosphérique, assurant ainsi l'intégrité du métal en fusion depuis le moment où il fond jusqu'au moment où il se solidifie.

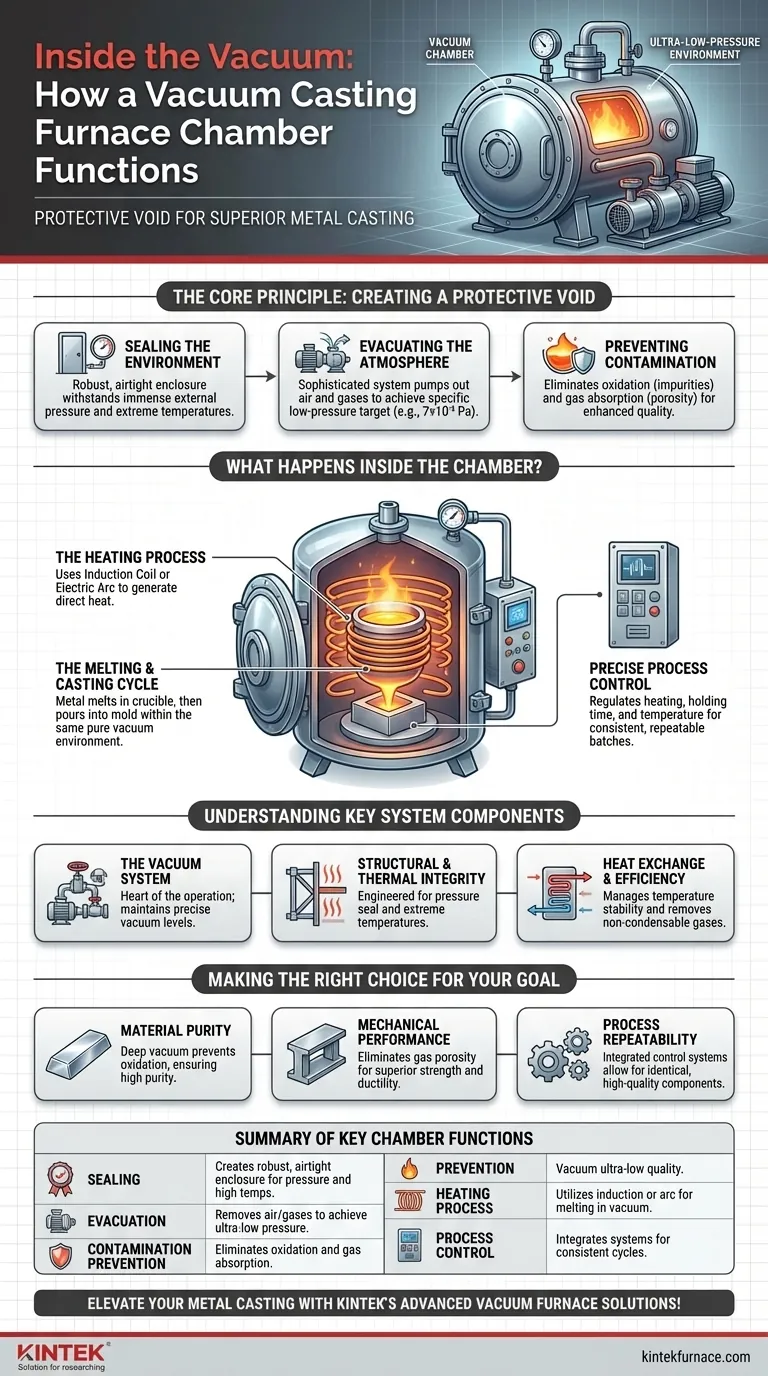

Le principe fondamental : créer un vide protecteur

L'ensemble du processus repose sur la capacité de la chambre à créer et à maintenir un vide stable. Ce concept apparemment simple est essentiel pour produire des composants métalliques haute performance.

Sceller l'environnement

La chambre d'un four de coulée sous vide est une enceinte robuste et scellée. Elle est conçue pour résister à l'immense pression externe de l'atmosphère une fois que l'air interne est évacué, ainsi qu'aux températures extrêmes générées pendant le processus de fusion.

Évacuer l'atmosphère

Un système de vide sophistiqué, composé de pompes puissantes, de vannes et de manomètres, est relié à la chambre. Ce système élimine activement l'air et d'autres gaz pour atteindre une cible de basse pression spécifique, souvent mesurée en Pascals (Pa).

Prévenir la contamination

L'élimination de l'atmosphère est cruciale pour deux raisons :

- Prévention de l'oxydation : Sans vide, le métal en fusion chaud et réactif se lierait instantanément à l'oxygène de l'air. Cela crée des oxydes (impuretés) qui peuvent affaiblir la coulée finale.

- Élimination de l'absorption de gaz : Des gaz comme l'hydrogène et l'azote peuvent se dissoudre dans le métal en fusion puis former de minuscules bulles ou pores lorsque le métal refroidit. Cette porosité gazeuse crée des points de faiblesse internes, réduisant considérablement la résistance et la ductilité du matériau.

Que se passe-t-il à l'intérieur de la chambre ?

La chambre est l'endroit où se déroulent les étapes critiques de fusion et de coulée. Elle abrite tous les composants nécessaires dans un environnement contrôlé.

Le processus de chauffage

La chambre contient une source de chaleur pour faire fondre le métal brut (la charge). Les méthodes courantes comprennent une bobine à induction, qui utilise des champs électromagnétiques pour générer de la chaleur directement dans le métal, ou un arc électrique, qui fait fondre le matériau par une décharge électrique à haute énergie.

Le cycle de fusion et de coulée

La charge de métal brut est placée à l'intérieur d'un creuset, qui est ensuite enfermé dans la chambre à vide. Une fois le vide établi, le système de chauffage est activé. Une fois que le métal a atteint la température souhaitée, il est versé dans un moule, souvent également situé dans le même environnement sous vide pour maintenir la pureté.

Contrôle précis du processus

Un système de contrôle de la température travaille en collaboration avec le système de vide. Il régule précisément la vitesse de chauffage, le temps de maintien et la température globale pour garantir que le processus de fusion est constant et reproductible, lot après lot.

Comprendre les composants clés du système

L'efficacité de la chambre à vide dépend de l'intégration de plusieurs sous-systèmes critiques. Une mauvaise gestion de n'importe quelle partie peut compromettre l'ensemble du processus.

Le système de vide

C'est le cœur de l'opération. Il comprend des pompes pour créer le vide, des vannes pour isoler la chambre et des manomètres pour surveiller le niveau de pression. Le maintien d'un niveau de vide spécifique (par exemple, aussi bas que 7×10⁻³ Pa) est essentiel pour garantir la pureté des alliages hautement réactifs.

Intégrité structurelle et thermique

La chambre elle-même doit être un exploit d'ingénierie. Elle doit maintenir un joint parfait sous une différence de pression d'une atmosphère entière tout en contenant un processus fonctionnant à des centaines ou des milliers de degrés Celsius.

Échange de chaleur et efficacité

Les fours avancés intègrent des systèmes d'échange de chaleur pour gérer les températures extrêmes. Ces systèmes, utilisant parfois un fluide comme l'eau dans une double enveloppe séparée, aident à maintenir la stabilité thermique. Ils améliorent également l'efficacité en éliminant les gaz non condensables qui pourraient autrement entraver le transfert de chaleur à l'intérieur de la chambre.

Faire le bon choix pour votre objectif

La fonction de la chambre à vide permet directement des résultats de qualité spécifiques. Comprendre ce lien vous aide à vous concentrer sur les paramètres de processus les plus critiques.

- Si votre objectif principal est la pureté du matériau : La capacité du système de vide à atteindre et à maintenir un vide profond est le facteur le plus critique pour prévenir l'oxydation.

- Si votre objectif principal est la performance mécanique : L'élimination de la porosité gazeuse, garantie par l'élimination de l'atmosphère avant la fusion, est essentielle pour obtenir une résistance et une ductilité supérieures.

- Si votre objectif principal est la répétabilité du processus : Les systèmes intégrés de contrôle de la température et du vide sont ce qui vous permet de produire des composants identiques et de haute qualité à chaque fois.

En fin de compte, la chambre à vide transforme la coulée d'un simple processus de fusion en une science précise de création de matériaux.

Tableau récapitulatif :

| Aspect | Fonction |

|---|---|

| Étanchéité | Crée une enceinte hermétique et robuste pour résister à la pression et aux températures élevées. |

| Évacuation | Élimine l'air et les gaz à l'aide de pompes et de vannes pour atteindre une pression ultra-faible (ex. : 7×10⁻³ Pa). |

| Prévention de la contamination | Élimine l'oxydation et l'absorption de gaz, réduisant les impuretés et la porosité dans le produit final. |

| Processus de chauffage | Utilise des bobines à induction ou des arcs électriques pour faire fondre le métal dans l'environnement sous vide. |

| Contrôle du processus | Intègre des systèmes de température et de vide pour des cycles de fusion et de coulée constants et reproductibles. |

Améliorez votre coulée de métal avec les solutions de fours sous vide avancées de KINTEK ! En tirant parti d'une R&D exceptionnelle et d'une fabrication en interne, nous fournissons à divers laboratoires des systèmes de fours à haute température tels que des fours à moufle, à tube, rotatifs, sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD. Notre capacité de personnalisation approfondie garantit un alignement précis avec vos besoins expérimentaux uniques, offrant une pureté, des performances mécaniques et une répétabilité des processus supérieures. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent optimiser vos résultats !

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de traitement thermique sous vide du molybdène

Les gens demandent aussi

- Qu'est-ce que la technologie de fusion par induction sous vide et pourquoi est-elle importante ? Obtenez des métaux de haute pureté pour des applications critiques

- Quelles sont les applications courantes de la fusion par induction sous vide ? Essentiel pour les métaux et alliages haute performance

- Comment la technologie de fusion sous vide contribue-t-elle à la durabilité ? Améliorer la durabilité et l'efficacité du recyclage

- Quelles sont les fonctions principales du four de fusion par induction sous vide poussé (VIM) ? Optimisation de la purification de l'alliage superalliage DD5

- Comment fonctionne le processus de fusion par induction sous vide (VIM) ? Atteignez une pureté et un contrôle supérieurs du métal