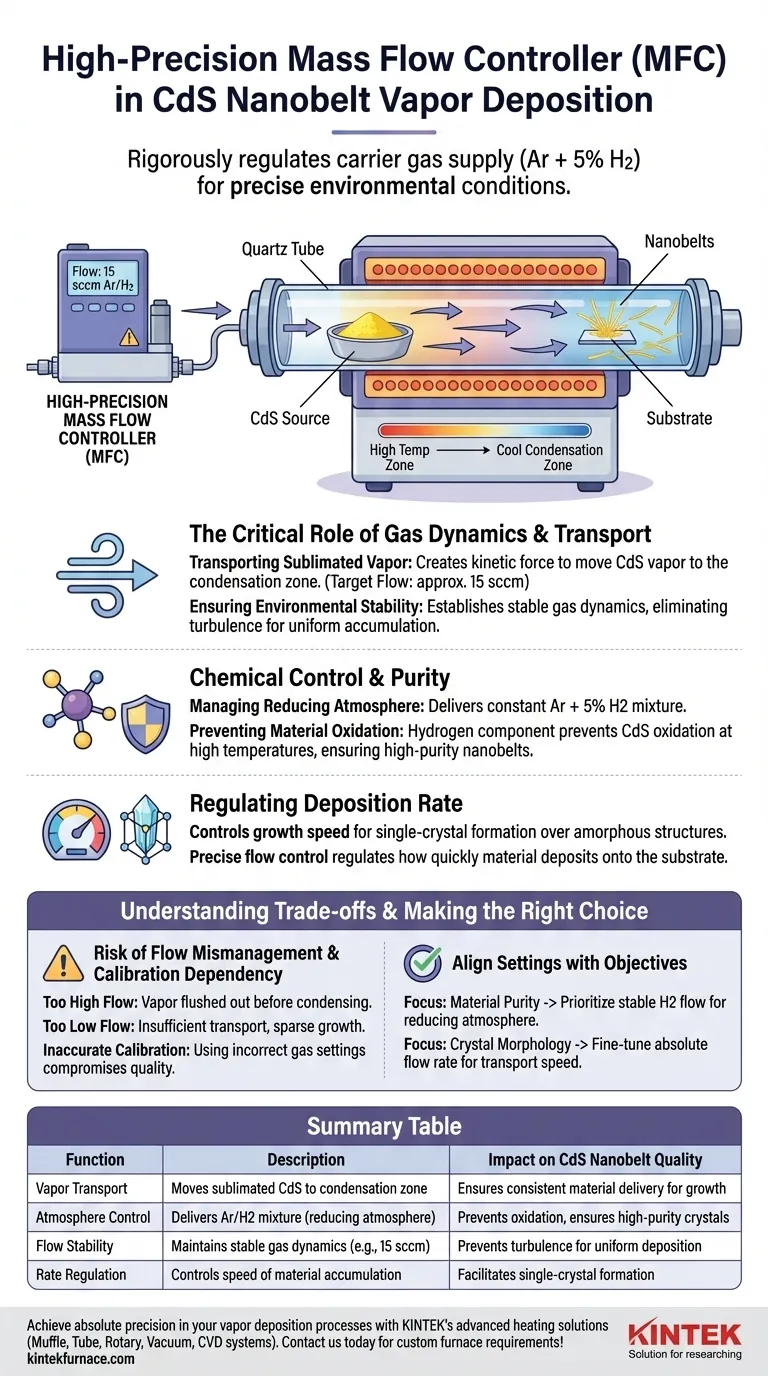

La fonction principale d'un débitmètre massique de haute précision (MFC) dans cette configuration est de réguler rigoureusement l'alimentation en gaz porteur du four tubulaire. Plus précisément, il contrôle le débit d'un mélange gazeux — généralement de l'argon avec 5 % d'hydrogène — afin d'assurer les conditions environnementales précises requises pour le processus de dépôt en phase vapeur.

En établissant un environnement dynamique gazeux stable, le MFC garantit le transport constant de la vapeur sublimée et maintient une atmosphère réductrice, essentielle à la croissance de nanobandes de CdS monocristallines de haute qualité.

Le rôle critique de la dynamique des gaz

Transport de la vapeur sublimée

La tâche physique fondamentale du MFC est de gérer le mouvement du gaz porteur.

Dans cette application spécifique, le contrôleur maintient souvent un débit d'environ 15 sccm (centimètres cubes standard par minute).

Ce flux crée la force cinétique nécessaire pour transporter la vapeur de CdS sublimée du matériau source vers la zone de condensation plus froide où la croissance se produit.

Assurer la stabilité de l'environnement

Le dépôt en phase vapeur est très sensible à la turbulence ou à la stagnation.

Un MFC de haute précision crée un environnement dynamique gazeux stable à l'intérieur du tube du four.

Cette stabilité élimine les fluctuations qui pourraient perturber l'accumulation uniforme de matériau sur le substrat.

Contrôle chimique et pureté

Gestion de l'atmosphère réductrice

Le processus utilise un mélange gazeux spécifique, tel que de l'argon combiné avec 5 % d'hydrogène.

Le MFC garantit que le rapport et le volume total de ce mélange restent constants tout au long du cycle de dépôt.

Prévention de l'oxydation du matériau

Le composant hydrogène dans le flux gazeux agit comme un agent réducteur.

En délivrant précisément cet hydrogène, le MFC empêche l'oxydation du matériau CdS à haute température.

Cette protection est une garantie essentielle pour obtenir des nanobandes de haute pureté plutôt que des sous-produits oxydés.

Régulation du taux de dépôt

Le débit n'est pas seulement un mécanisme de transport ; c'est une variable de contrôle de la vitesse de croissance.

Le composant hydrogène aide à réguler la vitesse à laquelle le matériau se dépose sur le substrat.

Un contrôle précis ici permet la formation de structures monocristallines plutôt que de films amorphes ou polycristallins.

Comprendre les compromis

Le risque de mauvaise gestion du flux

Bien que la haute précision soit l'objectif, un réglage de débit incorrect peut être préjudiciable.

Si le débit est trop élevé, la vapeur peut être évacuée du tube avant de pouvoir se condenser correctement.

Si le débit est trop faible, le transport de vapeur peut être insuffisant, entraînant une croissance clairsemée ou inégale.

Dépendance à l'étalonnage

La « haute précision » d'un MFC n'est aussi bonne que son étalonnage.

Se fier fortement à un MFC suppose que l'appareil est précisément calibré pour le mélange gazeux spécifique (Ar/H2) utilisé.

L'utilisation d'un contrôleur calibré pour l'azote ou l'argon pur sans facteurs d'ajustement entraînera des débits inexacts et une qualité de cristal compromise.

Faire le bon choix pour votre objectif

Pour maximiser la qualité de vos nanobandes de CdS, alignez vos réglages de MFC avec vos objectifs spécifiques :

- Si votre objectif principal est la pureté du matériau : Privilégiez la stabilité du flux du mélange d'hydrogène pour maintenir une atmosphère réductrice constante et prévenir l'oxydation.

- Si votre objectif principal est la morphologie cristalline : Ajustez finement le débit absolu (par exemple, en vous en tenant strictement à 15 sccm) pour contrôler la vitesse de transport de vapeur et la cinétique de dépôt.

Le contrôle absolu de votre flux de gaz est le facteur déterminant pour passer de la synthèse de matériaux de base à l'ingénierie de cristaux uniques de haute qualité.

Tableau récapitulatif :

| Fonction | Description | Impact sur la qualité des nanobandes de CdS |

|---|---|---|

| Transport de vapeur | Déplace le CdS sublimé vers la zone de condensation | Assure une livraison de matériau constante pour la croissance |

| Contrôle de l'atmosphère | Délivre un mélange Ar/H2 (atmosphère réductrice) | Prévient l'oxydation et assure des cristaux de haute pureté |

| Stabilité du flux | Maintient une dynamique gazeuse stable (par exemple, 15 sccm) | Prévient la turbulence pour permettre un dépôt uniforme |

| Régulation du taux | Contrôle la vitesse d'accumulation du matériau | Facilite la formation de cristaux uniques plutôt que de structures amorphes |

Atteignez une précision absolue dans vos processus de dépôt en phase vapeur avec les solutions de chauffage avancées de KINTEK. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatif, sous Vide et CVD, tous personnalisables selon vos besoins de recherche uniques. Que vous synthétisiez des nanobandes de haute pureté ou des matériaux semi-conducteurs complexes, nos systèmes de haute précision offrent la stabilité et le contrôle requis pour des résultats constants et de haute qualité. Contactez-nous dès aujourd'hui pour discuter de vos besoins en fours personnalisés avec notre équipe technique !

Guide Visuel

Références

- Yao Liu, Yingkai Liu. High-response formamidine bromide lead hybrid cadmium sulfide photodetector. DOI: 10.3788/col202422.022502

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Assemblage d'étanchéité de traversée d'électrode à vide à bride CF KF pour les systèmes à vide

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- Bride sous ultravide Bouchon aviation Verre fritté Connecteur circulaire étanche à l'air pour KF ISO CF

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

- Machine à pression chaude sous vide pour le pelliculage et le chauffage

Les gens demandent aussi

- Quels sont les avantages du scellage de la soudure SAC305 dans des tubes de quartz sous vide ? Assurer l'intégrité de l'alliage à haute fiabilité

- Quelle est l'importance du creuset en quartz dans la croissance cristalline du BPEA ? Essentiel pour la pureté et la performance

- Pourquoi les électrolytes solides à base d'halogénures de terres rares doivent-ils être manipulés dans une boîte à gants ? Protégez vos matériaux de la dégradation

- Pourquoi une balance électronique de haute précision est-elle essentielle dans la formulation des liants géopolymères ? La précision pour le succès

- Quelle est la fonction d'un système de contrôle de débit de gaz d'argon (Ar) de haute pureté ? Assurer une uniformité supérieure des nanofils

- Quelle est la fonction physique critique d'un four de séchage à air pulsé électrique de laboratoire dans le traitement du gel de phosphore ?

- Pourquoi un couvercle d'étanchéité est-il nécessaire pour le creuset argile-graphite ? Clé pour la synthèse réussie de composites Fe3O4/C

- Comment le système de mélange de gaz dans un équipement de nitruration plasma régule-t-il la qualité de la couche de diffusion ?