La fonction principale du couvercle d'étanchéité est d'isoler physiquement l'environnement de réaction de l'atmosphère environnante. En empêchant l'entrée de l'air extérieur, le couvercle permet à l'intérieur du creuset argile-graphite de développer une micro-atmosphère réductrice localisée, essentielle pour protéger les réactifs et assurer la transformation chimique correcte.

En scellant le creuset, vous transformez un récipient ouvert en un réacteur chimique contrôlé. Cette exclusion de l'oxygène protège le carbone et les composants ferreux contre la combustion ou la sur-oxydation, permettant directement la production de matériaux hautement magnétiques.

Créer un environnement chimique contrôlé

Établir une micro-atmosphère

La synthèse des composites Fe3O4/C repose sur des conditions chimiques spécifiques qui ne peuvent exister à l'air libre. Le couvercle d'étanchéité piège les gaz générés pendant le chauffage, créant une micro-atmosphère réductrice localisée.

Cet environnement interne dicte la direction de la réaction chimique. Sans ce confinement, les gaz réducteurs s'échapperaient et l'équilibre de la réaction se déplacerait défavorablement.

Prévenir la contamination extérieure

Le rôle le plus immédiat du couvercle est d'agir comme une barrière physique contre l'air extérieur.

Si l'oxygène ambiant est autorisé à pénétrer librement dans le creuset, il perturbe le processus de réduction sensible. Le couvercle garantit que la chimie interne est dirigée par les réactifs présents, et non par des variables atmosphériques incontrôlées.

Protéger l'intégrité des composants

Préserver le carbone actif

Le matériau composite repose fortement sur la poudre de carbone actif comme composant structurel et fonctionnel.

En présence d'oxygène frais à haute température, le carbone est très susceptible à l'oxydation (combustion). Le couvercle d'étanchéité empêche cette consommation, garantissant que le carbone reste intégré dans le composite final.

Stabiliser la formation de Fe3O4

Le matériau cible, Fe3O4 (magnétite), doit être maintenu dans un état d'oxydation spécifique pour conserver ses propriétés.

Si le sceau est absent, le Fe3O4 nouvellement formé peut être davantage oxydé par l'air entrant. Cette sur-oxydation dégrade la qualité du matériau et empêche la formation des matériaux composites hautement magnétiques souhaités.

Comprendre les risques d'un scellement inadéquat

La conséquence des fuites

Il est important de comprendre qu'un sceau "partiel" est souvent aussi préjudiciable qu'aucun sceau.

Si le couvercle ne s'ajuste pas hermétiquement, le courant d'air résultant peut accélérer l'oxydation de la source de carbone. Cela entraîne un rendement plus faible et un composite aux propriétés magnétiques incohérentes.

Pertes d'efficacité

Sans un scellement approprié, la réaction de réduction devient inefficace.

Le système doit travailler plus dur pour surmonter la présence d'oxygène qui fuit, entraînant un gaspillage d'énergie et une synthèse potentiellement incomplète. Un environnement scellé garantit que la réduction se déroule efficacement dans un état déficient en oxygène.

Faire le bon choix pour votre objectif

Pour assurer la synthèse réussie des composites Fe3O4/C, l'intégrité de votre installation de creuset est primordiale.

- Si votre objectif principal est la performance magnétique : Assurez-vous que le couvercle forme un joint étanche pour empêcher l'oxydation du Fe3O4, ce qui est directement corrélé à la force magnétique du matériau.

- Si votre objectif principal est la composition du matériau : Utilisez un couvercle d'étanchéité pour préserver la teneur en carbone actif, l'empêchant de brûler pendant le processus de chauffage.

Le couvercle d'étanchéité est la variable la plus critique pour passer d'un simple mélange de poudres à un composite sophistiqué et haute performance.

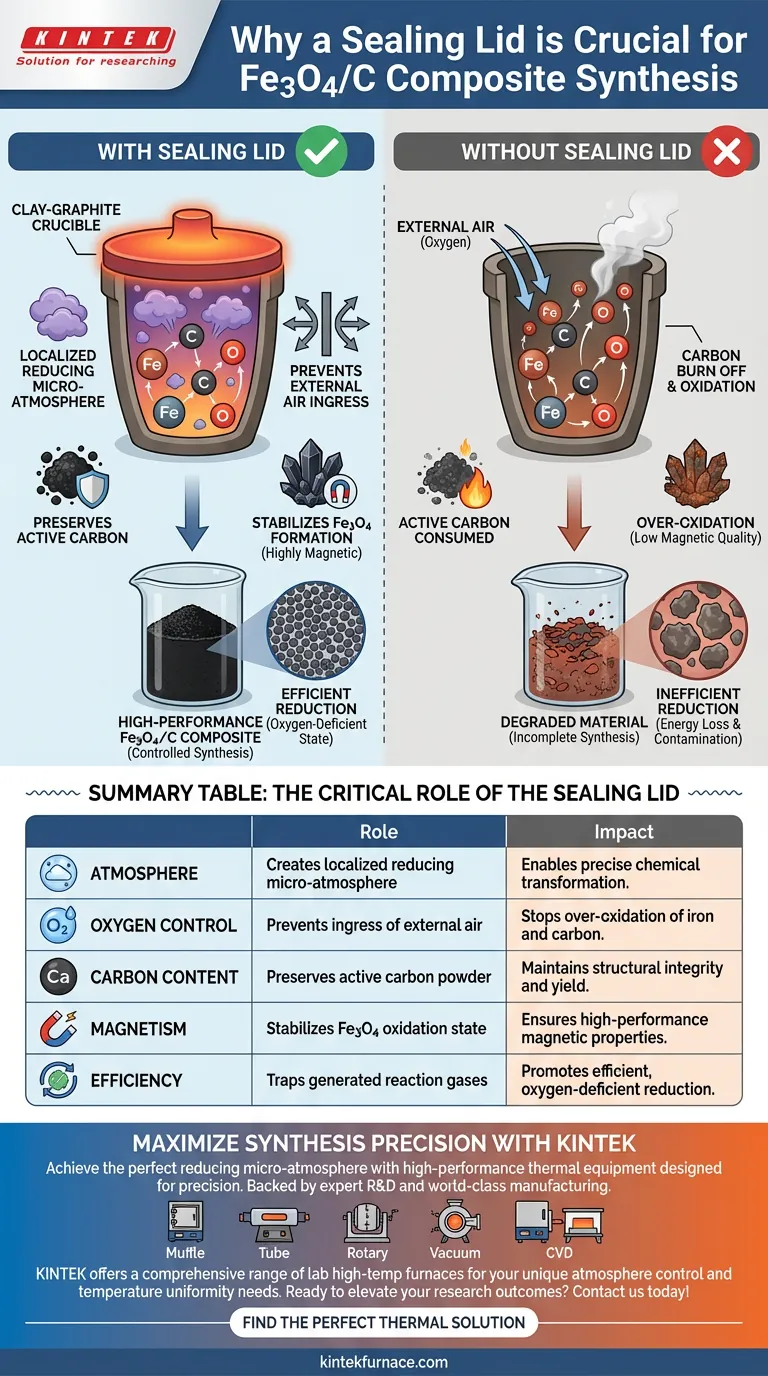

Tableau récapitulatif :

| Caractéristique | Rôle du couvercle d'étanchéité | Impact sur le composite final |

|---|---|---|

| Atmosphère | Crée une micro-atmosphère réductrice localisée | Permet une transformation chimique précise |

| Contrôle de l'oxygène | Empêche l'entrée de l'air extérieur | Arrête la sur-oxydation du fer et du carbone |

| Teneur en carbone | Préserve la poudre de carbone actif | Maintient l'intégrité structurelle et le rendement |

| Magnétisme | Stabilise l'état d'oxydation du Fe3O4 | Assure des propriétés magnétiques haute performance |

| Efficacité | Piège les gaz de réaction générés | Favorise une réduction efficace, déficiente en oxygène |

Maximisez la précision de votre synthèse de matériaux avec KINTEK

Obtenir la micro-atmosphère réductrice parfaite nécessite plus qu'un simple couvercle : cela nécessite un équipement thermique haute performance conçu pour la précision. Soutenus par une R&D experte et une fabrication de classe mondiale, KINTEK propose une gamme complète de fours de laboratoire haute température, y compris les systèmes Muffle, Tube, Rotatif, sous Vide et CVD. Que vous synthétisiez des composites Fe3O4/C ou développiez des céramiques avancées, nos systèmes sont entièrement personnalisables pour répondre à vos besoins uniques en matière de contrôle d'atmosphère et d'uniformité de température.

Prêt à améliorer vos résultats de recherche ? Contactez-nous dès aujourd'hui pour trouver la solution thermique parfaite pour votre laboratoire !

Guide Visuel

Références

- Jiaxing Cai, Michael Hitch. Preparation of Fe3O4/C Composite Material from Red Mud for the Degradation of Acid Orange 7. DOI: 10.3390/ma18010151

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- Éléments chauffants thermiques en disiliciure de molybdène MoSi2 pour four électrique

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Pourquoi utiliser un creuset couvert pour la calcination de g-C3N4 ? Améliorer la surface spécifique par auto-exfoliation

- Quelles options de personnalisation sont disponibles pour les tubes en céramique d'alumine ? Adaptés aux applications à haute température et résistantes à la corrosion

- Comment la densité des céramiques d'alumine se compare-t-elle à celle de l'acier ? Découvrez des solutions de matériaux plus légères et performantes.

- Quelles sont les fonctions principales du système de pompe à vide et des gaz inertes ? Obtenir une atomisation de haute pureté

- Comment un creuset d'oxyde d'aluminium assure-t-il la pureté des MXenes ? Le rôle clé de la protection par gravure LSS

- Pourquoi utilise-t-on un creuset en porcelaine couvert pour la calcination du charbon actif ? Sécurisez votre rendement en carbone de haute qualité

- Quel rôle joue un creuset en MgO haute densité dans les expériences de réduction des scories ? Assurer des résultats purs à 1600°C

- Quelle est la fonction principale des tubes de quartz sous vide dans la préparation d'alliages Bi-Sb ? Assurer la pureté et la stœchiométrie précise