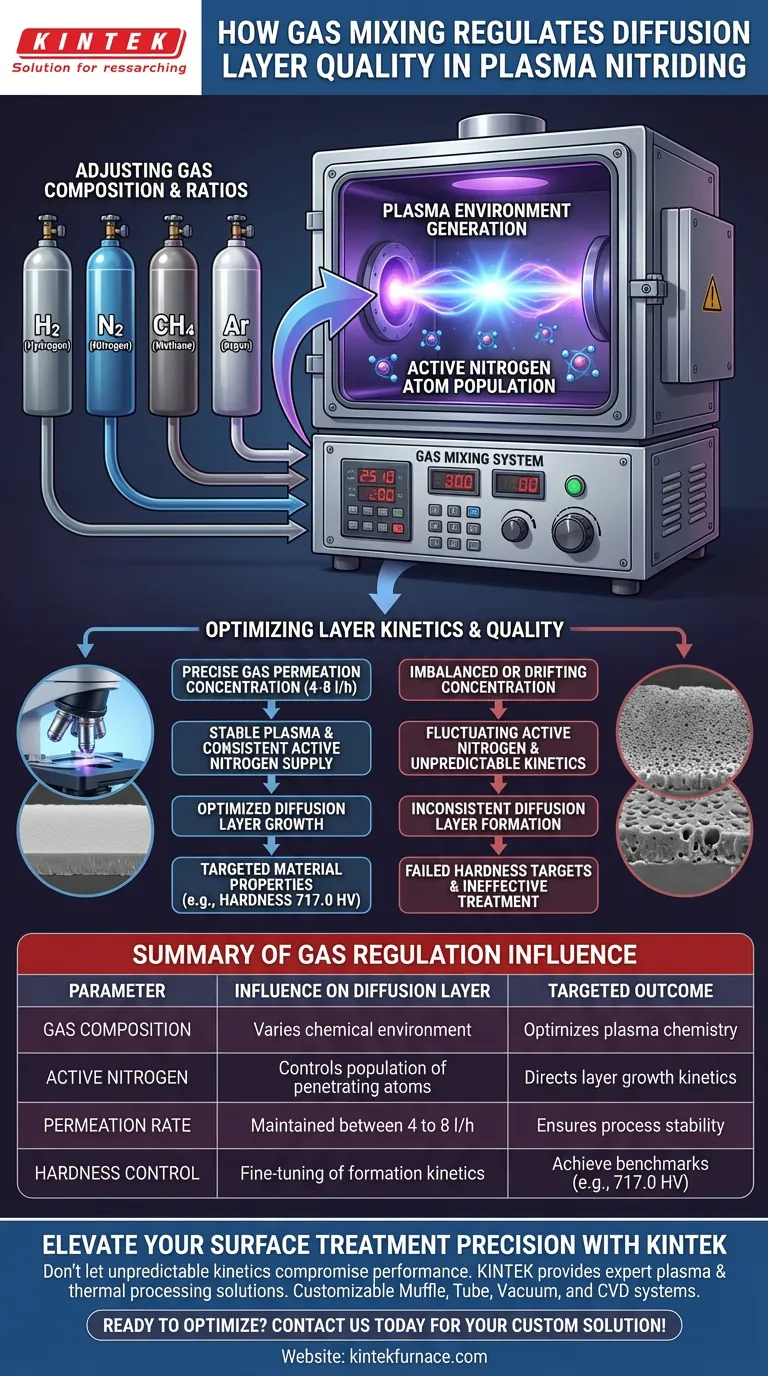

Le système de mélange de gaz agit comme le principal régulateur de la qualité métallurgique. Il y parvient en ajustant précisément les débits et les rapports des gaz de procédé, notamment l'hydrogène (H2), l'azote (N2), le méthane (CH4) et l'argon (Ar). Cette régulation détermine la concentration d'atomes d'azote actifs disponibles dans le plasma, qui est le moteur fondamental de la formation de la couche de diffusion.

Le système contrôle la concentration de perméation de gaz pour optimiser la cinétique de la couche de diffusion. Cette précision vous permet de cibler des propriétés matérielles spécifiques, telles qu'une dureté de 717,0 HV, en gérant directement l'apport d'azote actif.

La mécanique de la régulation des gaz

Ajustement de la composition des gaz

Le fondement du procédé réside dans le mélange spécifique de gaz introduits dans la chambre.

En variant les rapports de l'hydrogène, de l'azote, du méthane et de l'argon, le système modifie l'environnement chimique du plasma.

Régulation de l'azote actif

L'objectif ultime du mélange de ces gaz est de contrôler la population d'atomes d'azote actifs.

Ces atomes sont responsables de la pénétration de la surface du matériau. En manipulant les rapports de gaz, le système augmente ou diminue directement la concentration de ces espèces actives disponibles pour la diffusion.

Optimisation de la cinétique de la couche

Contrôle de la concentration de perméation

Le système gère la concentration de perméation de gaz dans une plage spécifique, généralement comprise entre 4 et 8 l/h.

Le maintien de ce débit est essentiel pour stabiliser l'environnement du plasma. Il garantit un apport constant d'azote sans submerger le procédé ni priver la surface des réactifs nécessaires.

Répondre aux exigences de dureté

Le contrôle de la cinétique de formation se traduit directement par des propriétés physiques.

En optimisant la croissance de la couche de diffusion, le système garantit que le produit final répond aux spécifications exactes. Par exemple, une régulation précise des gaz permet au procédé d'atteindre des points de référence de dureté spécifiques, tels que 717,0 HV.

Comprendre les compromis

La nécessité de la précision

La relation entre le débit de gaz et la qualité de la couche est non linéaire.

Si la concentration de perméation de gaz sort de la plage optimale (par exemple, en dehors de 4 à 8 l/h), la concentration d'azote actif fluctuera.

Conséquences d'un déséquilibre

Un déséquilibre dans le mélange de gaz entraîne une cinétique de diffusion imprévisible.

Cela se traduit par une couche de diffusion qui peut ne pas atteindre les cibles de dureté requises, rendant le traitement inefficace pour son application prévue.

Faire le bon choix pour votre objectif

Pour obtenir les meilleurs résultats avec la nitruration plasma, vous devez aligner vos réglages de gaz avec vos cibles matérielles.

- Si votre objectif principal est une dureté spécifique (par exemple, 717,0 HV) : Assurez-vous que le système de mélange de gaz est calibré pour maintenir une concentration de perméation stable dans la fenêtre de 4 à 8 l/h afin de garantir un apport suffisant d'azote actif.

- Si votre objectif principal est la cohérence du procédé : Surveillez attentivement les débits de H2, N2, CH4 et Ar pour éviter les fluctuations de la cinétique de formation de la couche de diffusion.

Maîtriser le mélange de gaz ne concerne pas seulement le débit ; il s'agit de gérer strictement l'azote actif disponible pour construire votre couche de diffusion.

Tableau récapitulatif :

| Paramètre | Influence sur la couche de diffusion | Résultat ciblé |

|---|---|---|

| Composition des gaz | Varie l'environnement chimique (H2, N2, CH4, Ar) | Optimise la chimie du plasma |

| Azote actif | Contrôle la population d'atomes pénétrants | Dirige la cinétique de croissance de la couche |

| Taux de perméation | Maintenu entre 4 et 8 l/h | Assure la stabilité du procédé |

| Contrôle de la dureté | Ajustement fin de la cinétique de formation | Atteindre des points de référence (par exemple, 717,0 HV) |

Améliorez la précision de votre traitement de surface avec KINTEK

Ne laissez pas une cinétique de diffusion imprévisible compromettre les performances de votre matériau. KINTEK fournit des solutions de traitement thermique et plasma de pointe, soutenues par une R&D et une fabrication expertes. Nos systèmes Muffle, Tube, Vacuum et CVD personnalisables sont conçus pour répondre à vos exigences métallurgiques exactes, garantissant une dureté constante et une qualité de couche supérieure pour chaque application.

Prêt à optimiser les procédés à haute température de votre laboratoire ? Contactez-nous dès aujourd'hui pour trouver votre solution personnalisée !

Guide Visuel

Références

- Nguyen Thai Van, Le Hong Ky. The Influence of Plasma Nitriding Technology Parameters on the Hardness of 18XГT Steel Parts. DOI: 10.48084/etasr.7089

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Machine MPCVD Système Réacteur Résonateur à cloche pour laboratoire et croissance de diamants

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Fours de frittage par étincelage et plasma SPS

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

Les gens demandent aussi

- Quelles sont les propriétés électriques des tubes d'alumine ? Découvrez une isolation supérieure pour les conditions extrêmes

- Pourquoi les tubes de quartz de haute pureté sont-ils utilisés dans les fours de combustion ? Débloquez des diagnostics optiques précis et une pureté

- Comment les processus de frittage répété et les moules de frittage spécialisés abordent-ils les défis techniques de la fabrication de composants de rotors de volant d'inertie surdimensionnés ? Développer l'échelle et l'intégrité

- Quels sont les éléments à prendre en compte pour évaluer la fiabilité des fournisseurs de tubes de four en céramique d'alumine ?Facteurs clés de l'assurance qualité

- Quel est l'avantage de la pompe à vide multifonctionnelle à eau circulante, étant une machine à usages multiples ? Simplifiez le travail de laboratoire efficacement

- Quel rôle joue un creuset en alumine lors du processus de nitruration gazeuse de l'acier inoxydable ? Assurer la pureté de surface

- Quel est le but principal de l'utilisation d'une ampoule sous vide en quartz de haute pureté ? Obtenir une croissance cristalline de WSe2 de haute qualité

- Quel est le but d'une chemise de refroidissement à eau dans un réacteur de craquage du méthane ? Prévenir les blocages et les dommages thermiques