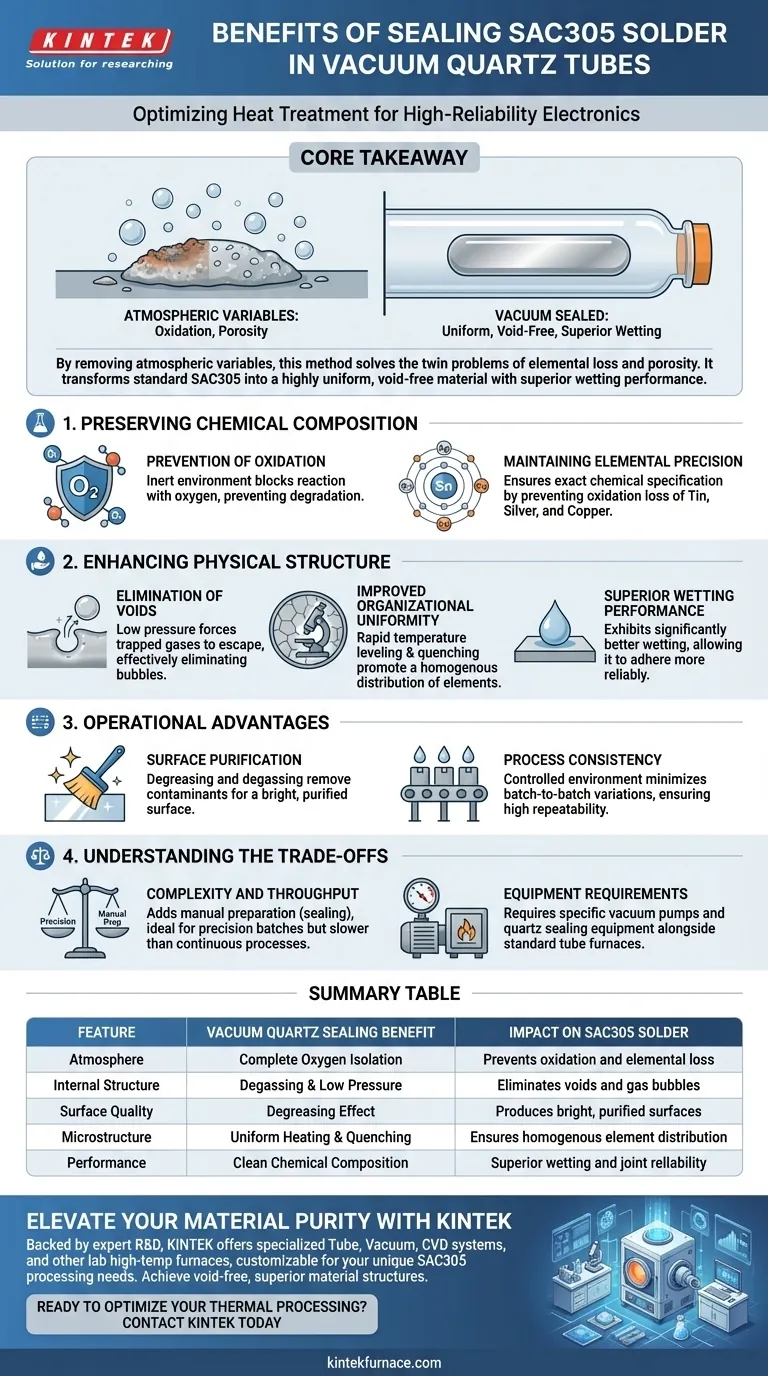

Le principal avantage du scellage de la soudure sans plomb SAC305 dans des tubes de quartz sous vide est la préservation rigoureuse de l'intégrité chimique et structurelle de l'alliage pendant le traitement thermique. Cette technique d'isolation empêche directement l'oxydation des éléments métalliques à haute température, garantissant que la composition chimique reste précise, tandis que l'environnement à basse pression élimine activement les bulles de gaz internes.

Point clé à retenir En éliminant les variables atmosphériques, cette méthode résout les problèmes jumeaux de perte d'éléments et de porosité. Elle transforme l'alliage SAC305 standard en un matériau hautement uniforme et exempt de vides avec des performances de mouillage supérieures, essentielles pour l'électronique à haute fiabilité.

Préservation de la composition chimique

Prévention de l'oxydation

Le traitement à haute température expose généralement les métaux à l'oxygène, entraînant une dégradation du matériau. Le scellage de la soudure dans un tube de quartz sous vide crée un environnement inerte qui bloque efficacement cette réaction.

Maintien de la précision élémentaire

Le SAC305 repose sur un rapport spécifique d'étain, d'argent et de cuivre pour ses propriétés mécaniques. En empêchant la perte par oxydation de ces éléments métalliques, le processus de scellage sous vide garantit que l'alliage final correspond exactement à sa spécification chimique prévue.

Amélioration de la structure physique

Élimination des vides

L'environnement à basse pression créé à l'intérieur du tube de quartz remplit une fonction mécanique critique. Il force les gaz piégés à s'échapper, éliminant ainsi efficacement les bulles qui autrement formeraient des vides dans la soudure.

Uniformité organisationnelle améliorée

Lorsque ce scellage sous vide est combiné avec un chauffage dans un four tubulaire et une trempe ultérieure dans l'eau, la structure interne de l'alliage change. La mise à niveau rapide de la température favorise une distribution homogène des éléments, résultant en une microstructure plus cohérente.

Performances de mouillage supérieures

L'élimination des oxydes et l'homogénéisation de l'alliage ont un impact direct sur le comportement de la soudure en application. La soudure traitée présente des performances de mouillage nettement meilleures, lui permettant de s'étaler plus facilement et d'adhérer de manière plus fiable aux surfaces de contact.

Avantages opérationnels

Purification de surface

Au-delà de la structure interne, l'environnement sous vide agit comme un agent de nettoyage. Il a des effets dégraissants et dégazants inhérents, éliminant les contaminants de surface et les copeaux de phosphore pour produire une surface brillante et purifiée.

Cohérence du processus

Étant donné que l'environnement à l'intérieur du tube est contrôlé et isolé, le processus offre une grande invariance et répétabilité. Cela minimise les variations d'un lot à l'autre, un problème courant dans les traitements thermiques en atmosphère ouverte.

Comprendre les compromis

Complexité et débit

Bien que le traitement thermique sous vide soit généralement efficace, l'étape spécifique du scellage des matériaux dans des tubes de quartz ajoute une couche de préparation manuelle. Ceci est idéal pour les lots de précision, mais peut représenter un goulot d'étranglement par rapport aux processus continus de convoyeur sans vide.

Exigences en matière d'équipement

La mise en œuvre de cette méthode nécessite l'accès à des pompes à vide spécifiques et à des équipements de scellage de quartz, en plus des fours tubulaires standard. L'efficacité énergétique accrue de la phase de chauffage sous vide aide à compenser ces coûts, mais la configuration initiale est plus exigeante que les méthodes conventionnelles.

Faire le bon choix pour votre objectif

Pour déterminer si cette méthode de tube de quartz sous vide est appropriée pour votre processus de fabrication, tenez compte de vos exigences spécifiques en matière de fiabilité des joints et de volume.

- Si votre objectif principal est les interconnexions à haute fiabilité : Mettez en œuvre cette méthode pour garantir des joints sans vides et une composition d'alliage précise pour des applications critiques telles que l'électronique aérospatiale ou automobile.

- Si votre objectif principal est d'améliorer le mouillage sur des surfaces difficiles : Utilisez cette technique pour tirer parti des effets dégraissants et purifiants qui se produisent pendant le cycle sous vide.

En contrôlant l'atmosphère, vous arrêtez de vous battre contre la chimie et commencez à concevoir une structure matérielle supérieure.

Tableau récapitulatif :

| Caractéristique | Avantage du scellage sous vide dans un tube de quartz | Impact sur la soudure SAC305 |

|---|---|---|

| Atmosphère | Isolation complète de l'oxygène | Prévient l'oxydation et la perte d'éléments |

| Structure interne | Dégazage et basse pression | Élimine les vides et les bulles de gaz |

| Qualité de surface | Effet dégraissant | Produit des surfaces brillantes et purifiées |

| Microstructure | Chauffage et trempe uniformes | Assure une distribution homogène des éléments |

| Performance | Composition chimique propre | Mouillage supérieur et fiabilité des joints |

Élevez la pureté de vos matériaux avec KINTEK

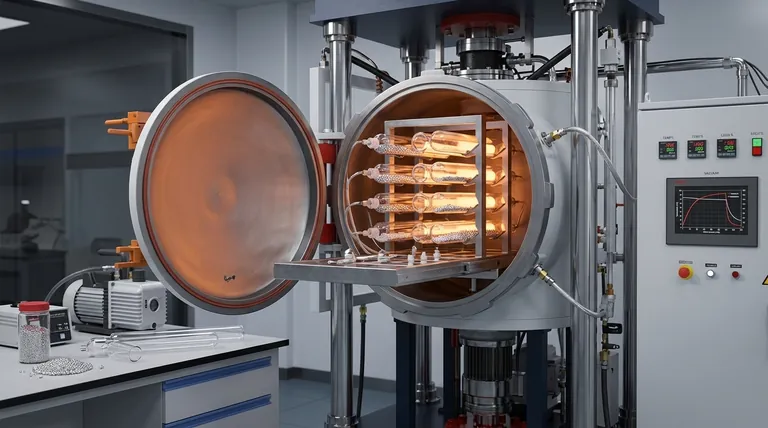

Le traitement thermique de précision est l'épine dorsale de l'électronique à haute fiabilité. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes de tubes, sous vide, CVD spécialisés, et d'autres fours de laboratoire à haute température, tous personnalisables pour vos besoins uniques de traitement SAC305. Que vous nécessitiez un contrôle atmosphérique rigoureux ou un chauffage à haute uniformité, nos systèmes sont conçus pour vous aider à obtenir des structures matérielles supérieures sans vides.

Prêt à optimiser votre traitement thermique ? Contactez KINTEK dès aujourd'hui pour consulter nos experts !

Guide Visuel

Références

- Chao-hong Wang, Yue-Han Li. Liquid-State Interfacial Reactions of Lead-Free Solders with FeCoNiCr and FeCoNiMn Medium-Entropy Alloys at 250 °C. DOI: 10.3390/ma18102379

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four de frittage et de brasage pour traitement thermique sous vide

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Comment la roue d'une pompe à vide à circulation d'eau fonctionne-t-elle pour créer un vide ? Découvrez le mécanisme du piston liquide

- Quelle est la fonction d'un système de contrôle de débit de gaz d'argon (Ar) de haute pureté ? Assurer une uniformité supérieure des nanofils

- Quelles sont les fonctions spécifiques d'un agitateur magnétique et d'un appareil de reflux à condenseur dans la synthèse du KCC-1 ? Perspectives d'experts

- Quelle est la fonction du revêtement BN dans le frittage par pressage à chaud de Y2O3-YAM ? Assurer la pureté et un démoulage lisse

- Quel est le rôle des moules en graphite de haute résistance dans le frittage d'alliages Al-Ti-Zr ? Maîtriser les performances du pressage à chaud sous vide

- Quel est le rôle technique d'une plaque chauffante à agitation magnétique dans la synthèse ? Optimiser la qualité des nanoparticules d'oxyde de cobalt

- Quel rôle les moules en graphite jouent-ils dans l'alignement des paillettes de graphite ? Précision d'ingénierie pour une conductivité thermique élevée

- Pourquoi les tubes d'alumine de haute pureté sont-ils utilisés comme manchons de protection dans l'électrolyse de sels fondus fluorés ? Explication des principaux avantages