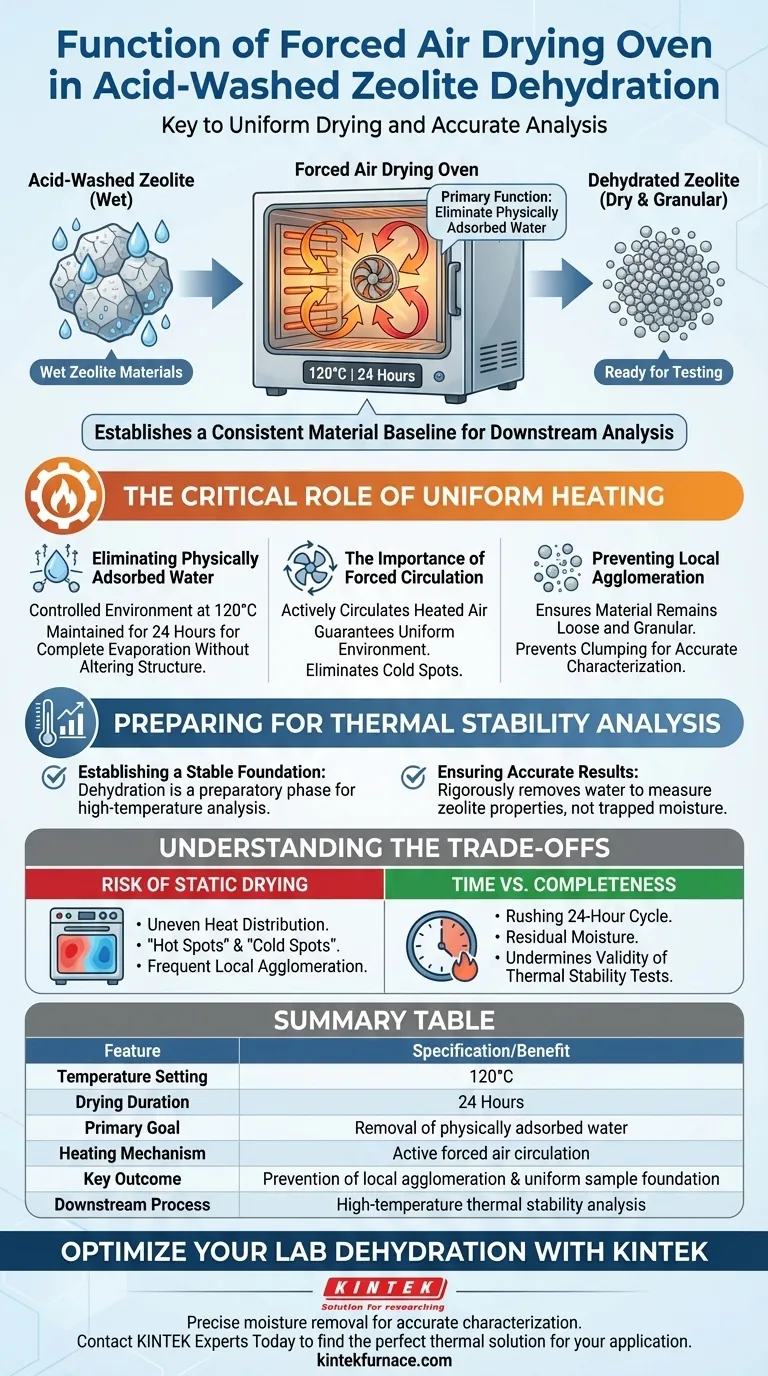

La fonction principale d'une étuve de séchage à air pulsé dans ce processus est d'éliminer l'eau physiquement adsorbée des matériaux de zéolithe lavée à l'acide afin de les préparer à des tests supplémentaires. En maintenant une température constante de 120 degrés Celsius pendant 24 heures, l'étuve assure un séchage complet du matériau. Cette étape de déshydratation spécifique crée la base matérielle stable requise pour une analyse en aval précise.

Le mécanisme à air pulsé est essentiel non seulement pour le séchage, mais aussi pour assurer un environnement de chauffage uniforme qui empêche l'agglomération du matériau, établissant ainsi une base cohérente pour l'analyse de stabilité thermique à haute température.

Le rôle essentiel du chauffage uniforme

Élimination de l'eau physiquement adsorbée

Le premier objectif de cette étape est l'élimination de l'humidité qui a adhéré physiquement à la surface de la zéolithe après le lavage.

Pour ce faire, l'étuve crée un environnement contrôlé à 120 degrés Celsius.

Cette température est maintenue strictement pendant 24 heures pour assurer l'évaporation complète de l'humidité de surface sans altérer la structure chimique de la zéolithe.

L'importance de la circulation forcée

Contrairement aux étuves statiques, une étuve à air pulsé fait circuler activement l'air chauffé dans la chambre.

Cette circulation garantit un environnement de chauffage uniforme pour l'ensemble du lot d'échantillons.

Elle élimine les points froids ou les gradients de température inégaux qui pourraient entraîner des vitesses de séchage incohérentes sur le matériau.

Prévention de l'agglomération locale

Un avantage essentiel du chauffage uniforme est la prévention de l'agglomération locale.

Lorsque le chauffage est inégal, les particules peuvent s'agglomérer, modifiant la consistance physique de la zéolithe.

L'air pulsé garantit que le matériau reste meuble et granulaire, ce qui est vital pour une caractérisation physique précise.

Préparation à l'analyse de stabilité thermique

Établir une base stable

L'étape de déshydratation n'est pas l'étape finale ; c'est une phase préparatoire pour l'analyse de stabilité thermique à haute température.

Toute eau physiquement adsorbée restante peut interférer avec les données d'analyse thermique, conduisant à des résultats biaisés.

En éliminant rigoureusement cette eau, l'étuve garantit que les tests ultérieurs mesurent les propriétés de la zéolithe elle-même, et non le comportement de l'humidité piégée.

Comprendre les compromis

Le risque de séchage statique

L'utilisation d'une étuve sans circulation d'air forcée présente des risques importants pour l'intégrité de l'échantillon.

Sans mouvement d'air, la distribution de la chaleur devient inégale, entraînant des "points chauds" et des "points froids" dans le plateau d'échantillons.

Cette inégalité provoque fréquemment une agglomération locale, où des parties de l'échantillon s'agglutinent tandis que d'autres restent meubles.

Temps vs. Complétude

Le cycle de 24 heures à 120 degrés Celsius est un processus long qui ne peut être précipité.

Raccourcir cette durée peut laisser de l'humidité résiduelle dans la structure poreuse de la zéolithe.

Un séchage incomplet sape la validité des futurs tests de stabilité thermique, rendant les données peu fiables.

Assurer l'intégrité du processus pour votre projet

Pour maximiser la fiabilité de votre caractérisation de zéolithe, considérez les recommandations suivantes basées sur vos objectifs spécifiques :

- Si votre objectif principal est l'homogénéité de l'échantillon : Privilégiez la circulation d'air pulsé pour éviter l'agglomération et garantir que le matériau reste granulaire et uniforme.

- Si votre objectif principal est la précision analytique : Respectez strictement la période de séchage de 24 heures à 120°C pour éliminer complètement l'eau physiquement adsorbée avant les tests de stabilité thermique.

La cohérence de l'étape de séchage est la variable invisible qui dicte la qualité de vos données analytiques finales.

Tableau récapitulatif :

| Caractéristique | Spécification/Avantage |

|---|---|

| Réglage de la température | 120°C |

| Durée du séchage | 24 heures |

| Objectif principal | Élimination de l'eau physiquement adsorbée |

| Mécanisme de chauffage | Circulation active d'air pulsé |

| Résultat clé | Prévention de l'agglomération locale & base d'échantillon uniforme |

| Processus en aval | Analyse de stabilité thermique à haute température |

Optimisez la déshydratation de votre laboratoire avec KINTEK

L'élimination précise de l'humidité est la pierre angulaire d'une caractérisation précise de la zéolithe. Soutenu par une R&D et une fabrication expertes, KINTEK propose une gamme complète de systèmes de fours à moufle, à tube, rotatifs, sous vide et CVD, ainsi que des étuves de séchage à air pulsé spécialisées. Nos fours de laboratoire haute température sont entièrement personnalisables pour répondre à vos besoins uniques de traitement thermique, garantissant une distribution uniforme de la chaleur et une intégrité fiable des données pour vos recherches.

Prêt à améliorer l'efficacité de votre laboratoire ?

Contactez les experts KINTEK dès aujourd'hui pour trouver la solution thermique parfaite pour votre application.

Guide Visuel

Références

- Sandugash Tanirbergenova, З. А. Мансуров. Effect of Acid Treatment on the Structure of Natural Zeolite from the Shankhanai Deposit. DOI: 10.3390/pr13092896

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1200℃ Four à moufle pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four de frittage de porcelaine dentaire sous vide pour laboratoires dentaires

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

Les gens demandent aussi

- Pourquoi des impulsions de chauffage spécifiques sont-elles appliquées lors de la surveillance des oscillations de surface du métal en fusion ? Débloquez les informations sur les matériaux

- Quelle est la logique de conception derrière la structure du réacteur à double couche utilisée dans le procédé ITSP ? Optimisez la qualité de votre carburant

- Comment la conception de fours industriels spécialisés pour la production d'hydrogène contribue-t-elle à prolonger leur durée de vie ?

- Comment fonctionne un système de traitement thermique rapide (RTP) ? Optimisez les performances des dispositifs à nanofils dès aujourd'hui

- Pourquoi un four de séchage sous vide est-il nécessaire pour les mélanges précurseurs ? Obtenir un traitement de poudre stable et de haute qualité

- Quelle est la fonction d'un réacteur hydrothermique à haute pression dans la synthèse de l'hydrochar ? Révéler la transformation de la biomasse

- Quel est l'impact de l'utilisation d'une étuve de séchage sous vide sur les électrodes CDI ? Optimisation de la stabilité et de la conductivité

- Comment les fours électriques à commande par microprocesseur garantissent-ils l'homogénéité de l'alliage Se80In5Te6Sb9 ?