Le rôle essentiel d'une étuve de séchage sous vide réside dans sa capacité à finaliser l'intégrité structurelle et électrique des électrodes CDI. En soumettant les plaques enduites à une chaleur contrôlée (typiquement 80°C) dans un environnement de basse pression pendant des périodes prolongées, le processus assure l'élimination absolue des solvants de la boue active. Cela crée la base solide nécessaire pour que l'électrode résiste aux rigueurs du cyclage électrochimique.

La valeur principale du séchage sous vide n'est pas seulement l'élimination de l'humidité, mais la densification de la matrice de l'électrode. Il empêche la couche active de se délaminer et assure une faible résistance électrique, influençant directement la durée de vie et l'efficacité du système CDI.

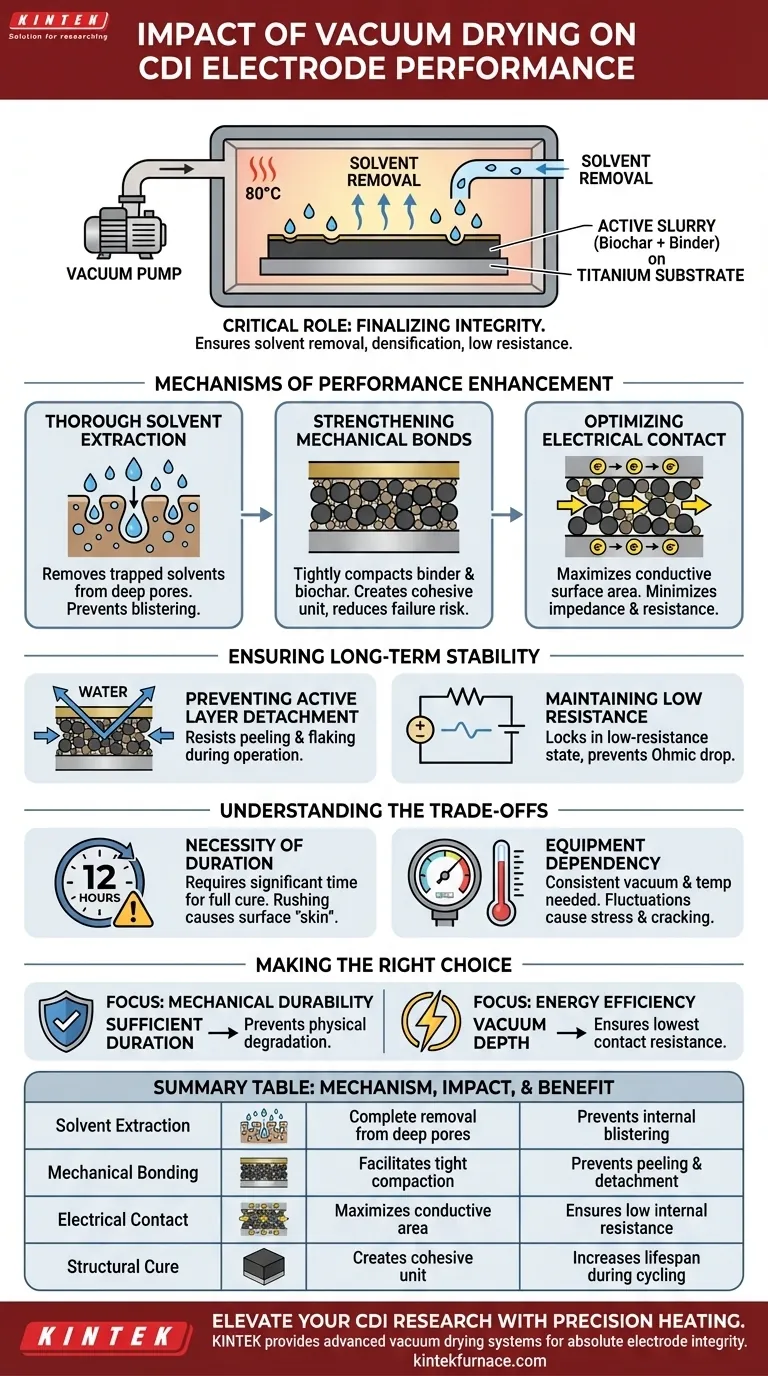

Mécanismes d'amélioration des performances

Extraction complète des solvants

La fonction fondamentale de l'étuve sous vide est d'éliminer les composants liquides de la boue de l'électrode.

Le séchage à l'air standard laisse souvent des poches microscopiques de solvant piégées au plus profond de la structure poreuse. L'environnement de basse pression d'une étuve sous vide abaisse le point d'ébullition de ces solvants, garantissant qu'ils sont complètement évacués, même des pores profonds.

Renforcement des liaisons mécaniques

Pour qu'une électrode CDI fonctionne, le matériau actif (tel que le biocharbon) doit adhérer fermement au collecteur de courant (substrat en titane).

Le séchage sous vide facilite un compactage serré du liant, des particules de biocharbon et du substrat. Cela crée une unité cohésive plutôt qu'un revêtement lâche, réduisant considérablement le risque de défaillance mécanique.

Optimisation du contact électrique

Les performances électriques dépendent de la qualité des points de contact entre les particules de biocharbon et le collecteur de courant en titane.

Les solvants résiduels agissent comme des isolants, entravant le flux d'électrons. En éliminant complètement ces solvants, le séchage sous vide maximise le contact de surface conductrice, garantissant que l'électrode fonctionne avec une impédance minimale.

Assurer la stabilité à long terme

Prévention du détachement de la couche active

L'un des modes de défaillance les plus courants des électrodes CDI est le "pelage", où le matériau actif se sépare du substrat.

Le processus de séchage rigoureux crée une liaison robuste qui résiste aux contraintes mécaniques du flux d'eau et de l'adsorption d'ions. Cela empêche la couche active de s'effriter pendant le fonctionnement, préservant la structure physique de l'électrode au fil du temps.

Maintien d'une faible résistance

Une électrode qui retient du solvant ou qui manque de contact adéquat entre les particules et le substrat présentera une résistance interne plus élevée.

Le séchage sous vide verrouille un état de faible résistance avant même que l'électrode ne touche l'eau. Cela empêche l'augmentation progressive de la résistance (chute ohmique) qui dégrade généralement les performances du système lors des cycles de charge et de décharge répétitifs.

Comprendre les compromis

La nécessité de la durée

Le processus décrit nécessite un investissement en temps important, par exemple 12 heures à température constante.

Se précipiter dans cette étape pour gagner du temps de fabrication est une fausse économie. Un temps de séchage insuffisant entraîne la formation d'une "peau" à la surface tandis que les solvants restent piégés à l'intérieur, conduisant à terme à des cloques ou des fissures lorsque la tension est appliquée.

Dépendance de l'équipement

Cette méthode repose sur le maintien d'un vide et d'une température constants (80°C).

Les fluctuations de pression ou de température peuvent entraîner des gradients de séchage inégaux. Cela peut provoquer des contraintes internes dans le revêtement de l'électrode, entraînant potentiellement une déformation ou des microfissures, même avant que l'électrode ne soit mise en service.

Faire le bon choix pour votre objectif

Pour maximiser les performances de vos électrodes CDI, tenez compte de ces priorités lors de la définition de vos paramètres de séchage :

- Si votre objectif principal est la durabilité mécanique : Assurez-vous que la durée de séchage est suffisante (par exemple, 12 heures) pour durcir complètement le liant, empêchant la dégradation physique telle que le pelage.

- Si votre objectif principal est l'efficacité énergétique : Privilégiez la profondeur du vide pour éliminer tous les solvants isolants, ce qui garantit la résistance de contact la plus faible possible entre le biocharbon et le titane.

En traitant la phase de séchage sous vide comme une étape critique de fabrication plutôt que comme une simple étape de séchage, vous assurez la stabilité fondamentale requise pour un système CDI haute performance.

Tableau récapitulatif :

| Mécanisme | Impact sur les performances de l'électrode | Bénéfice à long terme |

|---|---|---|

| Extraction des solvants | Élimination complète des solvants des pores profonds | Prévient les cloques et fissures internes |

| Liaison mécanique | Facilite le compactage serré du liant et du biocharbon | Prévient le pelage et le détachement de la couche active |

| Contact électrique | Maximise le contact de surface conductrice | Assure une faible résistance interne et une haute efficacité |

| Durcissement structurel | Crée une unité cohésive sur le substrat en titane | Augmente la durée de vie pendant le cyclage électrochimique |

Élevez votre recherche CDI avec un chauffage de précision

La déionisation capacitive (CDI) haute performance commence par une préparation méticuleuse des électrodes. KINTEK fournit les systèmes de séchage sous vide avancés nécessaires pour assurer l'intégrité structurelle et la conductivité électrique absolues de vos matériaux.

Soutenue par une R&D et une fabrication expertes, KINTEK propose des systèmes de muffles, de tubes, rotatifs, sous vide et CVD, tous personnalisables pour vos besoins spécifiques en laboratoire. Nos étuves sous vide offrent le contrôle de température constant et la stabilité de basse pression nécessaires pour prévenir la délamination et minimiser l'impédance dans vos matrices d'électrodes.

Prêt à optimiser vos systèmes électrochimiques ? Contactez-nous dès aujourd'hui pour trouver la solution de séchage parfaite et découvrez comment notre expertise peut accélérer vos résultats de recherche.

Guide Visuel

Références

- Geming Wang, Qirui Wu. Exploring a Porous Biochar-Based Capacitive Deionization Device for Phosphogypsum Wastewater Treatment in Undergraduate Experimental Teaching: Understanding, Development, and Practice. DOI: 10.1021/acsomega.5c05966

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four de frittage et de brasage pour traitement thermique sous vide

Les gens demandent aussi

- Quel est le rôle des gaz inertes à haute pression dans le processus HPB ? Maîtriser la stœchiométrie des cristaux CZT

- Quelle est la fonction d'un four de séchage forcé dans la conversion des revêtements SiOC ? Assurer l'élimination impeccable des solvants

- Pourquoi un four de séchage à convection forcée est-il nécessaire pour les expériences d'humidité du béton ? Obtenir une précision de référence précise

- Quel est le but du mélange de poudres d'aluminium et de fer dans un rapport atomique spécifique ? Optimiser les phases d'alliage Al-Fe

- Quelle est l'importance de fournir une documentation technique multilingue pour les fours à haute température ?

- Pourquoi le processus de séchage à 105 °C dans un four de séchage électrique est-il important ? Prévenir la défaillance structurelle des réfractaires

- Pourquoi utiliser une presse hydraulique pour la briquetage de la szaïbélite ? Amélioration de l'efficacité de la réduction sous vide et du débit

- Quelles sont les fonctions du gaz hydrogène pour le graphène sur l'argent ? Amélioration de la cristallinité et de la stabilité