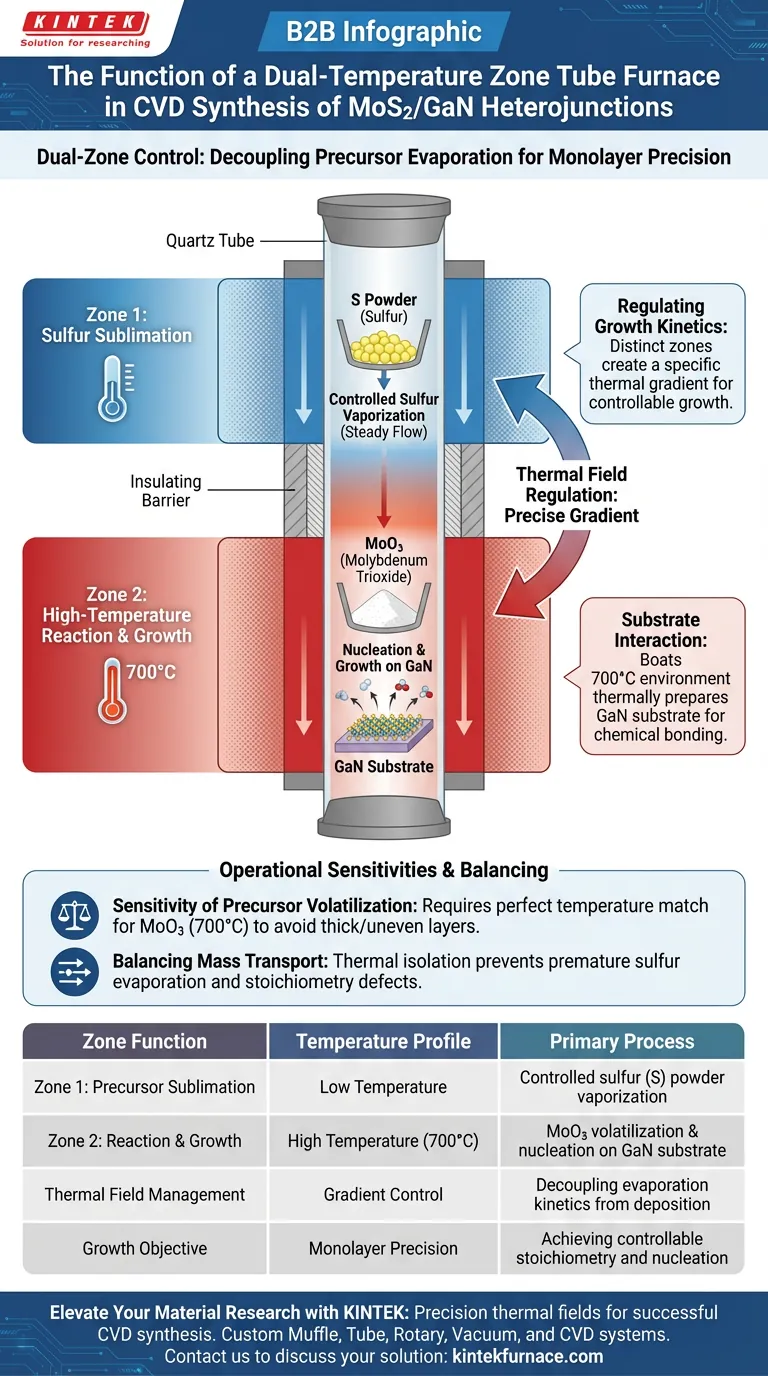

Un four tubulaire à double zone de température fonctionne comme l'environnement de contrôle principal pour la synthèse par dépôt chimique en phase vapeur (CVD) des hétérojonctions MoS2/GaN. Il fournit deux zones de chauffage régulées indépendamment qui découplent l'évaporation du précurseur de soufre de la réaction à haute température requise pour la volatilisation du trioxyde de molybdène (MoO3) et la croissance subséquente sur le substrat de nitrure de gallium (GaN).

Point clé Le succès de la croissance de MoS2 en monocouche repose entièrement sur une régulation précise du champ thermique. En isolant la sublimation à basse température du soufre de la zone de réaction à haute température (700 °C), le four garantit que les deux précurseurs arrivent au substrat avec la bonne cinétique pour obtenir une nucléation et une croissance contrôlables.

Le Mécanisme de Contrôle Indépendant des Zones

Le défi fondamental dans la synthèse CVD des hétérojonctions est que différents précurseurs s'évaporent à des températures très différentes. Un four à zone unique ne peut pas répondre à ces exigences contradictoires.

Zone 1 : Sublimation du Soufre

La première zone de chauffage est dédiée à la sublimation à basse température de la poudre de soufre (S).

Comme le soufre a un point d'ébullition relativement bas, cette zone fonctionne à un réglage de température plus bas.

Ce contrôle indépendant empêche le soufre de se vaporiser trop rapidement, assurant un flux de vapeur constant et contrôlé vers le substrat.

Zone 2 : Réaction à Haute Température

La deuxième zone de chauffage est le site de la réaction chimique principale et du dépôt.

Cette zone est maintenue à une haute température de 700 °C.

À cette température, deux processus critiques se produisent simultanément : la volatilisation du précurseur de trioxyde de molybdène (MoO3) et l'activation du substrat de nitrure de gallium (GaN) pour supporter la nucléation.

Régulation de la Cinétique de Croissance

Au-delà du simple chauffage des matériaux, le four fonctionne comme un régulateur de la cinétique de croissance.

Régulation du Champ Thermique

La séparation distincte entre les zones crée un gradient thermique spécifique.

Ce gradient permet à l'utilisateur de manipuler la vitesse à laquelle les précurseurs voyagent et réagissent.

Une régulation appropriée ici est le facteur déterminant pour obtenir une croissance contrôlable, en particulier lorsque l'on vise des structures MoS2 monocouches de haute qualité.

Interaction avec le Substrat

Le substrat de GaN réside dans la zone à haute température (Zone 2).

L'environnement à 700 °C garantit que le substrat est thermiquement préparé pour accepter les atomes en dépôt.

Cela facilite la liaison chimique requise pour former l'hétérojonction entre la couche de MoS2 et le GaN sous-jacent.

Comprendre les Sensibilités Opérationnelles

Bien que la configuration à double zone offre un contrôle, elle introduit également une complexité en termes de stabilité du processus.

La Sensibilité de la Volatilisation des Précurseurs

Le système repose sur l'hypothèse que la température dans la Zone 2 (700 °C) correspond parfaitement aux besoins de volatilisation du MoO3 tout en convenant au substrat.

Si la température dévie, vous risquez une volatilisation incomplète (trop froid) ou un dépôt incontrôlé et rapide (trop chaud), résultant en des couches épaisses ou inégales plutôt que des monocouches.

Équilibrage du Transport de Masse

Le flux de soufre de la Zone 1 à la Zone 2 est régi par la différence de température et le débit du gaz porteur.

Si l'isolation thermique entre les zones est médiocre (par exemple, une fuite de chaleur de la Zone 2 à la Zone 1), le soufre peut s'évaporer prématurément.

Cela perturbe la stœchiométrie de la réaction, entraînant des défauts dans l'hétérojonction finale.

Faire le Bon Choix pour Votre Expérience

Pour maximiser l'efficacité d'un four à double zone de température pour la synthèse de MoS2/GaN, considérez vos objectifs expérimentaux spécifiques.

- Si votre objectif principal est la qualité de la monocouche : Privilégiez la stabilité de la deuxième zone de chauffage à 700 °C pour assurer une cinétique de nucléation précise sur le substrat de GaN.

- Si votre objectif principal est la stœchiométrie (rapport S:Mo) : Concentrez-vous sur le réglage fin de la première zone de chauffage pour réguler le taux de sublimation de la poudre de soufre, évitant ainsi la déficience en soufre.

Le succès de la synthèse CVD ne se définit pas seulement par l'atteinte de températures élevées, mais par le contrôle indépendant de ces températures pour orchestrer des réactions chimiques complexes.

Tableau Récapitulatif :

| Fonction de la Zone | Profil de Température | Processus Principal |

|---|---|---|

| Zone 1 : Sublimation du Précurseur | Basse Température | Vaporisation contrôlée de poudre de soufre (S) |

| Zone 2 : Réaction & Croissance | Haute Température (700°C) | Volatilisation du MoO3 & nucléation sur substrat de GaN |

| Gestion du Champ Thermique | Contrôle du Gradient | Découplage de la cinétique d'évaporation de la déposition |

| Objectif de Croissance | Précision Monocouche | Obtention d'une stœchiométrie et d'une nucléation contrôlables |

Élevez Votre Recherche Matérielle avec KINTEK

Les champs thermiques de précision sont la pierre angulaire du succès de la synthèse CVD. Soutenu par une R&D experte et une fabrication de classe mondiale, KINTEK propose des systèmes Muffle, Tube, Rotatif, sous Vide et CVD haute performance, tous entièrement personnalisables pour répondre à vos besoins uniques de laboratoire. Que vous cultiviez des hétérojonctions 2D ou exploriez des semi-conducteurs avancés, nos fours à double zone offrent le contrôle de température indépendant nécessaire pour une stœchiométrie supérieure et une qualité monocouche.

Prêt à optimiser vos résultats de synthèse ? Contactez nos experts techniques dès aujourd'hui pour discuter de votre solution de four personnalisée !

Guide Visuel

Références

- Salvatore Ethan Panasci, Filippo Giannazzo. Interface Properties of MoS2 van der Waals Heterojunctions with GaN. DOI: 10.3390/nano14020133

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

Les gens demandent aussi

- Pourquoi un four tubulaire à haute température est-il essentiel pour l'activation du PPAC ? Contrôle thermique de précision pour une porosité supérieure

- Pourquoi un four tubulaire de haute précision est-il requis lors de la synthèse du catalyseur Fe-Mn ? Contrôler la morphologie et la qualité des CNF

- Comment les fours à tubes tombants sont-ils utilisés dans l'industrie ?Optimiser le traitement des matériaux à haute température

- Quels sont les inconvénients des fours tubulaires à chauffage par induction ? Coût élevé, tubes métalliques et problèmes d'EMI

- Pourquoi les fours à tube tombant sont-ils des outils essentiels dans les processus à haute température ? Découvrez la précision dans la combustion et la recherche sur les matériaux

- Quelles sont les principales caractéristiques d'un four tubulaire fendu (zone unique) ? Accès facile et chauffage uniforme

- Quels sont les défis auxquels le marché des fours à tubes de 70 mm est confronté ?Naviguer dans la qualité, l'innovation et les normes mondiales

- Pourquoi un four tubulaire de qualité industrielle est-il essentiel pour la réduction du SrMo1−xMnxO4 ? Maîtriser la synthèse d'anodes SOFC