Un four d'oxydation thermique à oxygène sec sert d'outil de traitement essentiel conçu pour améliorer les performances électriques des cellules solaires PERC grâce à un traitement de surface à haute température. Sa fonction principale est d'exposer les plaquettes de silicium à une atmosphère d'oxygène strictement contrôlée, facilitant la croissance d'une couche de dioxyde de silicium (SiO2) ultra-fine et de haute densité. Cette couche d'oxyde spécifique agit comme une barrière de passivation, fondamentale pour la capacité de la cellule à convertir efficacement la lumière en électricité.

La valeur fondamentale de ce four réside dans sa capacité à réduire considérablement la densité des liaisons pendantes à la surface du silicium. En minimisant ces défauts, le processus réduit la recombinaison de surface, prolongeant ainsi la durée de vie des porteurs minoritaires et augmentant directement l'efficacité globale de la cellule solaire.

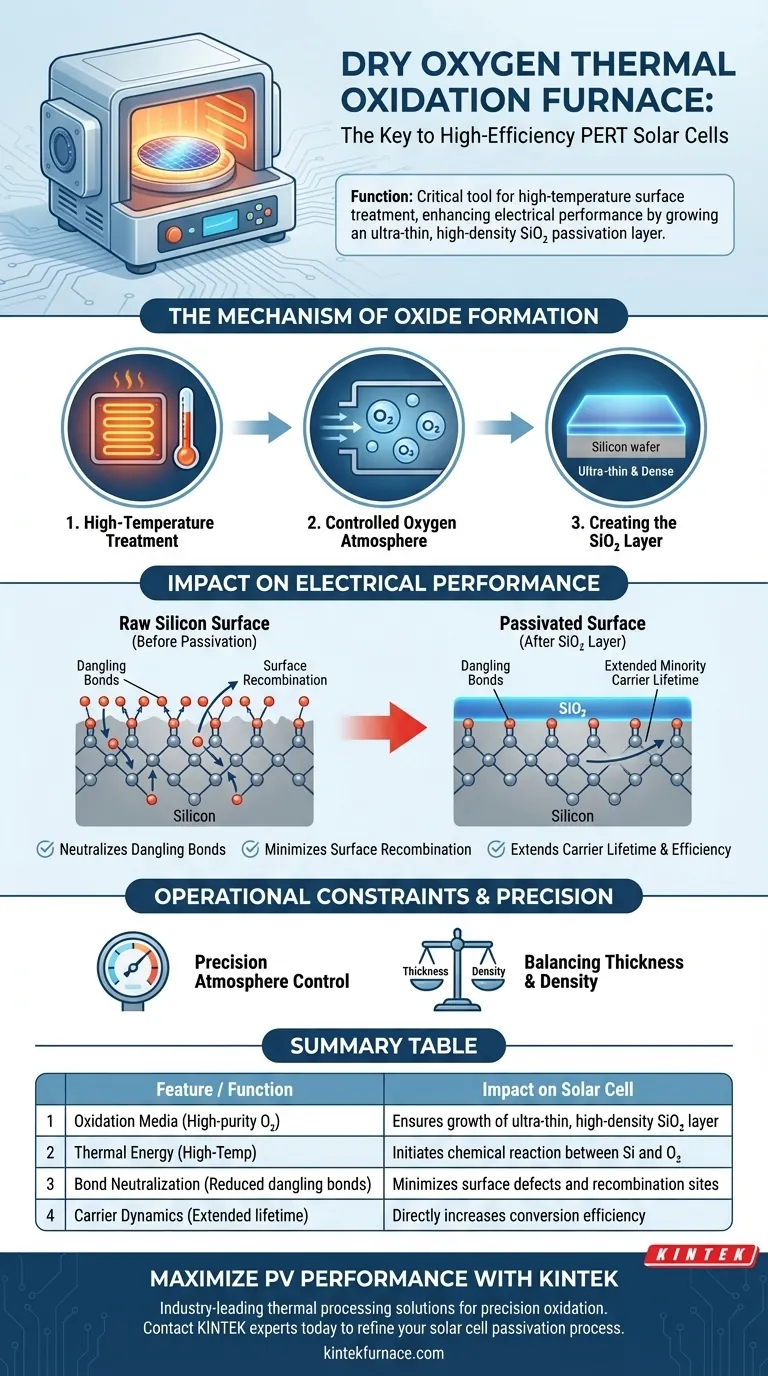

Le Mécanisme de Formation de l'Oxyde

Traitement à Haute Température

Le four fonctionne en soumettant les plaquettes de silicium à un traitement à haute température. Cette énergie thermique est le catalyseur requis pour initier la réaction d'oxydation à la surface de la plaquette.

Atmosphère d'Oxygène Contrôlée

Crucial pour ce processus est l'environnement à l'intérieur du four. Il utilise une atmosphère d'oxygène contrôlée, garantissant que l'oxygène pur réagit avec la surface du silicium de manière prévisible et uniforme.

Création de la Couche de SiO2

La combinaison de la chaleur et de l'oxygène entraîne la formation d'une couche de passivation de dioxyde de silicium (SiO2). Cette couche est décrite comme ultra-fine et dense, des caractéristiques physiques essentielles à son efficacité en tant que barrière électrique.

Impact sur les Performances Électriques

Neutralisation des Liaisons Pendantes

Une surface de silicium brute est parsemée de "liaisons pendantes" - des liaisons chimiques incomplètes qui agissent comme des pièges pour les porteurs électriques. Le processus d'oxydation thermique fourni par le four réduit efficacement la densité de ces liaisons pendantes.

Minimisation de la Recombinaison de Surface

En neutralisant les défauts de surface, la couche de SiO2 empêche la recombinaison de surface. C'est le phénomène où les électrons et les trous générés se recombinent et sont perdus avant de pouvoir être collectés sous forme de courant.

Prolongation de la Durée de Vie des Porteurs

La conséquence directe de la réduction de la recombinaison est une augmentation de la durée de vie des porteurs minoritaires. Une durée de vie plus longue signifie que les porteurs de charge existent plus longtemps dans le silicium, augmentant la probabilité qu'ils contribuent à la puissance de sortie de la cellule.

Contraintes Opérationnelles et Précision

La Nécessité du Contrôle de l'Atmosphère

L'efficacité de la couche de passivation dépend entièrement de la précision de l'atmosphère d'oxygène. Comme le note la référence, l'atmosphère doit être "contrôlée" pour garantir que la couche d'oxyde résultante atteigne la densité nécessaire ; un environnement fluctuant pourrait compromettre la qualité de la couche.

Équilibrer Épaisseur et Densité

L'objectif n'est pas n'importe quelle couche d'oxyde, mais une couche qui est ultra-fine et dense. Le four doit fonctionner dans des paramètres spécifiques pour atteindre cet équilibre, car une couche trop poreuse ou d'épaisseur incorrecte pourrait ne pas réussir à passiver adéquatement les défauts de surface.

Faire le Bon Choix pour Votre Objectif

Pour maximiser les avantages de l'oxydation thermique à oxygène sec dans votre production de cellules PERC :

- Si votre objectif principal est l'efficacité de la cellule : Privilégiez la capacité du four à créer une couche de SiO2 dense, car cela est directement corrélé à une durée de vie accrue des porteurs minoritaires.

- Si votre objectif principal est la gestion des défauts : Assurez-vous que les paramètres de traitement thermique sont optimisés pour maximiser la réduction des liaisons pendantes à la surface du silicium.

L'utilité ultime du four d'oxydation thermique à oxygène sec est sa capacité à transformer une surface de silicium sujette aux défauts en une interface électrique haute performance.

Tableau Récapitulatif :

| Caractéristique | Fonction dans la Passivation PERC | Impact sur la Cellule Solaire |

|---|---|---|

| Milieu d'Oxydation | Atmosphère d'oxygène sec de haute pureté | Assure la croissance d'une couche de SiO2 ultra-fine et de haute densité |

| Énergie Thermique | Catalyseur de traitement à haute température | Initie la réaction chimique entre le Si et l'O2 |

| Neutralisation des Liaisons | Réduction de la densité des liaisons pendantes | Minimise les défauts de surface et les sites de recombinaison |

| Dynamique des Porteurs | Prolongation de la durée de vie des porteurs minoritaires | Augmente directement l'efficacité de conversion de la cellule |

Maximisez Vos Performances Photovoltaïques avec KINTEK

Prêt à améliorer l'efficacité de vos cellules solaires PERC ? KINTEK fournit des solutions de traitement thermique à haute température leaders de l'industrie, adaptées à une oxydation de précision. Soutenus par une R&D experte et une fabrication de classe mondiale, nous proposons une gamme complète de systèmes Muffle, Tube, Rotatif, Sous Vide et CVD, tous personnalisables pour répondre à vos exigences spécifiques de laboratoire ou de production.

Nos fours d'oxydation thermique assurent l'équilibre parfait entre densité et épaisseur de l'oxyde pour minimiser la recombinaison de surface et maximiser la durée de vie des porteurs. Contactez les experts KINTEK dès aujourd'hui pour discuter de vos besoins uniques et découvrir comment notre technologie de four avancée peut affiner votre processus de passivation de cellules solaires.

Guide Visuel

Références

- Hakim Korichi, Ahmed Baha-Eddine Bensdira. Investigating the influence of boron diffusion temperature on the performance of n-type PERT monofacial solar cells with reduced thermal steps. DOI: 10.35784/iapgos.6599

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1200℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Pourquoi le brasage sous vide est-il considéré comme un procédé propre ? Obtenez un assemblage métallique sans oxydes ni flux

- Quels facteurs influencent la sélection d'un écran thermique dans un four de frittage sous vide ? Optimisez votre processus de frittage

- Quels sont les avantages du traitement thermique sous vide ? Obtenez un contrôle métallurgique supérieur et des surfaces impeccables

- Comment le niveau de vide affecte-t-il la pression de vapeur dans les matériaux ? Des points d'ébullition plus bas pour un meilleur traitement

- Quels facteurs doivent être pris en compte lors de la sélection d'un four à arc sous vide ? Optimisez votre production de matériaux grâce à des conseils d'experts

- Quelles sont les applications du brasage au four dans l'électronique et les semi-conducteurs ? Réaliser l'assemblage fiable et performant de composants

- Comment les fabricants peuvent-ils choisir le four de frittage adapté à leurs besoins ?Facteurs clés expliqués

- Comment les fours sous vide contribuent-ils à l'efficacité énergétique ? Réalisez des économies et obtenez des performances supérieures