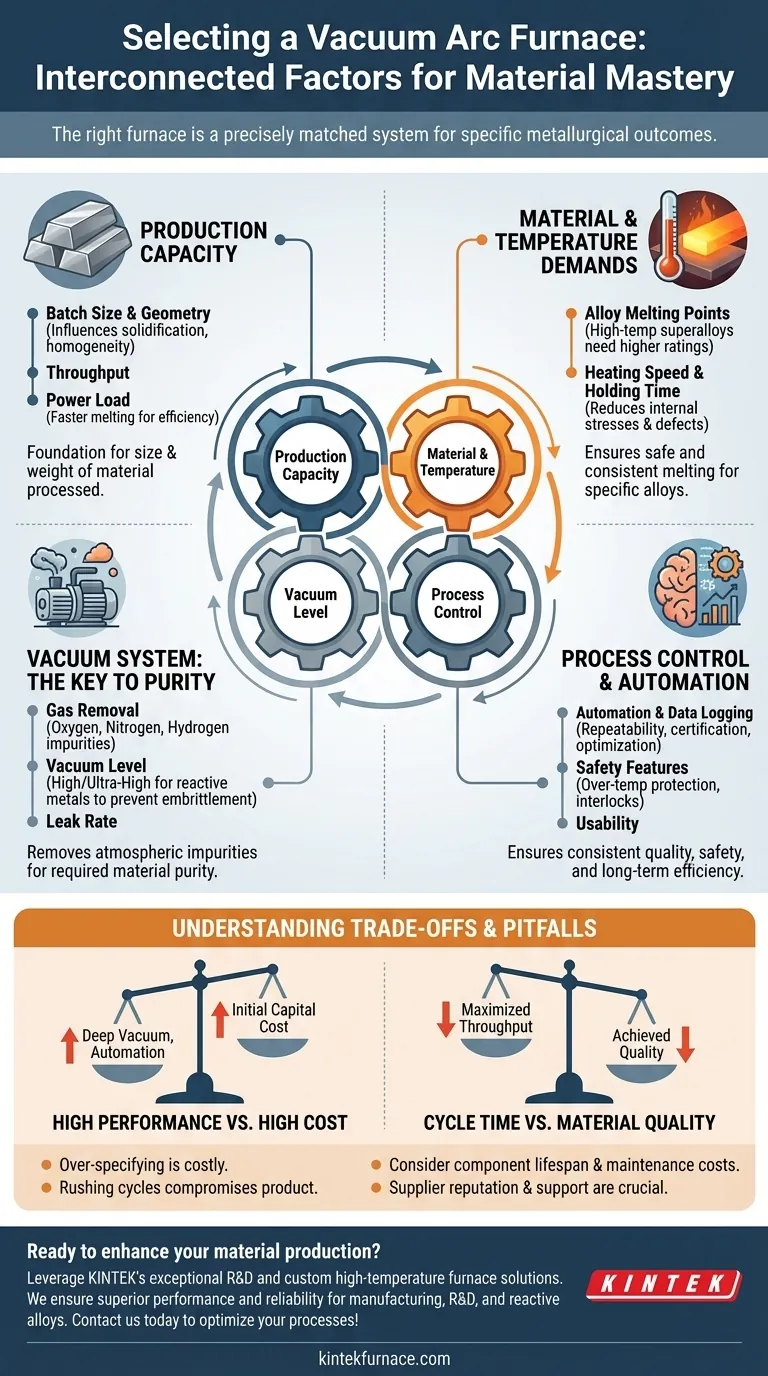

Fondamentalement, la sélection d'un four à arc sous vide vous oblige à évaluer quatre domaines principaux : la capacité de production dont vous avez besoin, les exigences en matière de matériaux et de température de vos alliages, le niveau de vide requis pour la pureté du matériau, et le degré de contrôle du processus et d'automatisation nécessaire pour une qualité constante. Ces facteurs ne sont pas indépendants ; ils forment un système interconnecté qui dicte les propriétés finales de votre matériau.

L'erreur la plus critique est de se concentrer sur une seule spécification « idéale ». Le bon four à arc sous vide est un système où chaque composant, de l'alimentation électrique au circuit de refroidissement, est précisément adapté aux résultats métallurgiques spécifiques que vous devez obtenir dans votre produit final.

Exigences fondamentales de production

Avant d'examiner la technologie du four, vous devez d'abord définir vos objectifs de production. Ces décisions initiales réduiront considérablement vos options.

Capacité de production : Taille et géométrie des lots

La capacité du four dicte la taille et le poids du matériau que vous pouvez traiter en un seul lot, souvent appelé « lingot ».

Il ne s'agit pas seulement du débit. Les dimensions du lingot sont cruciales, car elles influencent les vitesses de solidification et l'homogénéité globale du matériau final.

Exigences en matière de matériaux et de température

Le four doit être capable d'atteindre en toute sécurité et de manière constante le point de fusion de vos alliages cibles. Les superalliages à haute température nécessitent une température de fonctionnement maximale plus élevée que les aciers standards.

Considérez la charge de puissance du four. Une puissance nominale plus élevée permet une fusion plus rapide, ce qui peut être crucial pour l'efficacité et pour le traitement de matériaux sensibles à une exposition prolongée à la chaleur.

Les systèmes principaux et leur impact sur la qualité

Un four sous vide est un système intégré. Comprendre comment ses composants principaux influencent le produit final est essentiel pour faire un choix éclairé.

Le système de vide : La clé de la pureté

L'objectif principal du vide est d'éliminer les gaz atmosphériques comme l'oxygène, l'azote et l'hydrogène, qui sont considérés comme des impuretés dans de nombreux alliages avancés.

Le niveau de vide requis est directement lié à vos objectifs matériels. Les applications standard peuvent n'exiger qu'un vide faible, tandis que le traitement de métaux réactifs comme le titane ou des superalliages exige un vide élevé ou ultra-élevé pour atteindre la pureté nécessaire et prévenir la fragilisation.

Le système de chauffage : Puissance et précision

La génération d'arc et l'alimentation électrique forment le système de chauffage. Sa fonction est de faire fondre le matériau de manière efficace et uniforme.

Le contrôle du système sur la vitesse de chauffage et le temps de maintien est crucial. Un traitement thermique précis réduit les contraintes internes et les défauts, conduisant à des propriétés matérielles supérieures et plus prévisibles.

Le système de refroidissement : Contrôle de la microstructure

La phase de refroidissement est tout aussi importante que la phase de chauffage. La vitesse à laquelle le matériau en fusion se solidifie détermine sa structure cristalline finale, ou microstructure.

Un système de refroidissement efficace, utilisant souvent des gaz de trempe spécifiques ou des creusets refroidis à l'eau, vous donne un contrôle précis sur ce processus. Ce contrôle est ce qui vous permet d'obtenir des propriétés mécaniques supérieures telles qu'une résistance à la traction et une résistance à la fatigue accrues.

Contrôle du processus et facteurs opérationnels

Les fours modernes se définissent par leur intelligence et leur facilité d'utilisation. Ces facteurs impactent la répétabilité, la sécurité et les coûts opérationnels à long terme.

Automatisation et enregistrement des données

Le contrôle numérique des processus et l'automatisation garantissent que chaque lot est produit dans des conditions identiques. Ceci est essentiel pour l'assurance qualité et la certification.

Recherchez des systèmes qui permettent un enregistrement détaillé des données de température, de pression et de puissance tout au long du cycle. Ces données sont inestimables pour l'optimisation des processus et le dépannage.

Sécurité et convivialité

Les dispositifs de sécurité tels que la protection contre les surchauffes et les verrouillages d'arrêt automatique de l'alimentation sur la porte du four sont non négociables pour protéger les opérateurs.

Un four bien conçu sera également simple à utiliser, avec des commandes stables et une interface utilisateur claire, réduisant ainsi les risques d'erreur humaine.

Comprendre les compromis et les pièges

La sélection d'un four implique de trouver un équilibre entre des priorités concurrentes. Être conscient de ces compromis vous aidera à éviter les erreurs d'achat courantes.

Haute performance contre coût élevé

Des températures maximales plus élevées, des niveaux de vide plus profonds et des systèmes d'automatisation sophistiqués augmentent tous le coût initial en capital du four. Sur-spécifier un four pour une tâche simple est une erreur courante et coûteuse.

Temps de cycle contre qualité du matériau

Il existe souvent un conflit direct entre la maximisation du débit et l'obtention de la plus haute qualité de matériau. Se précipiter dans les cycles de pompage à vide, de chauffage ou de refroidissement peut introduire des défauts et compromettre le produit final.

Durée de vie des composants et entretien

Les composants haute performance, en particulier les éléments chauffants et les pompes à vide, ont une durée de vie limitée et nécessitent un entretien régulier. Intégrez la durée de vie et le coût de remplacement de ces pièces critiques dans votre calcul du coût total de possession.

Réputation et support du fournisseur

Un four est un actif à long terme. La réputation du fournisseur en matière de fiabilité, de support technique et de disponibilité des pièces de rechange est tout aussi importante que toute spécification technique.

Faire le bon choix pour votre objectif

Votre décision finale doit être guidée par votre application principale.

- Si votre objectif principal est la production à haut volume d'alliages standard : Privilégiez la capacité du four, l'automatisation robuste pour la répétabilité et l'efficacité énergétique pour gérer les coûts opérationnels.

- Si votre objectif principal est la recherche et le développement (R&D) : Privilégiez la flexibilité, le contrôle précis des processus avec un enregistrement de données étendu et une large plage de fonctionnement pour la température et la pression.

- Si votre objectif principal est la production de superalliages, réactifs ou de haute pureté : Le niveau de vide ultime et le taux de fuite du système de vide sont vos facteurs les plus critiques, suivis d'un contrôle précis du refroidissement pour définir la microstructure.

En fin de compte, un four à arc sous vide bien choisi est un investissement dans une qualité reproductible et un contrôle absolu des propriétés finales de votre matériau.

Tableau récapitulatif :

| Facteur | Considérations clés |

|---|---|

| Capacité de production | Taille du lot, géométrie du lingot, débit |

| Matériau et température | Points de fusion des alliages, charge de puissance, vitesse de chauffage |

| Système de vide | Niveau de vide pour la pureté, taux de fuite, élimination des gaz |

| Système de chauffage | Génération d'arc, alimentation électrique, contrôle thermique |

| Système de refroidissement | Gaz de trempe, vitesses de solidification, microstructure |

| Contrôle du processus | Automatisation, enregistrement des données, répétabilité |

| Facteurs opérationnels | Dispositifs de sécurité, convivialité, entretien |

| Compromis | Coût par rapport à la performance, temps de cycle par rapport à la qualité |

Prêt à améliorer votre production de matériaux avec un four à arc sous vide sur mesure ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de fours à haute température avancées. Notre gamme de produits comprend des fours à Muffle, à Tube, Rotatifs, des fours à Vide et sous Atmosphère, ainsi que des systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation approfondie pour répondre précisément à vos besoins expérimentaux et de production uniques. Que vous soyez dans la fabrication à haut volume, la R&D ou le traitement d'alliages réactifs, nous garantissons des performances et une fiabilité supérieures. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser vos processus et obtenir des résultats cohérents et de haute qualité !

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four de pressage à chaud sous vide Machine de pressage sous vide chauffée

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

Les gens demandent aussi

- Quelles sont les applications courantes de la fusion par induction sous vide ? Essentiel pour les métaux et alliages haute performance

- Quel rôle joue un four de fusion par induction sous vide dans les alliages Fe-5%Mn-C ? Assurer l'intégrité chimique et une grande pureté

- Comment la fusion sous vide a-t-elle impacté le développement des superalliages ? Débloquez une résistance et une pureté accrues

- Quelles sont les fonctions principales du four de fusion par induction sous vide poussé (VIM) ? Optimisation de la purification de l'alliage superalliage DD5

- Quelles sont les applications courantes de la fusion et de la coulée par induction sous vide (VIM&C) ? Essentiel pour les industries aérospatiale, médicale et nucléaire