Choisir le bon écran thermique pour un four de frittage sous vide est une décision cruciale qui a un impact direct sur l'efficacité du processus, la qualité du produit et le coût opérationnel. La sélection est principalement dictée par trois facteurs fondamentaux : la température de frittage requise, la compatibilité chimique avec les matériaux traités et le niveau de vide nécessaire. Chaque facteur détermine si une conception d'écran métallique, non métallique ou hybride est la solution la plus appropriée.

La sélection d'un écran thermique n'est pas un simple choix entre le métal et le non-métal. C'est un compromis calculé entre la performance à haute température, la réactivité chimique et les coûts d'exploitation à long terme. Comprendre ces compromis est essentiel pour optimiser votre processus de frittage spécifique.

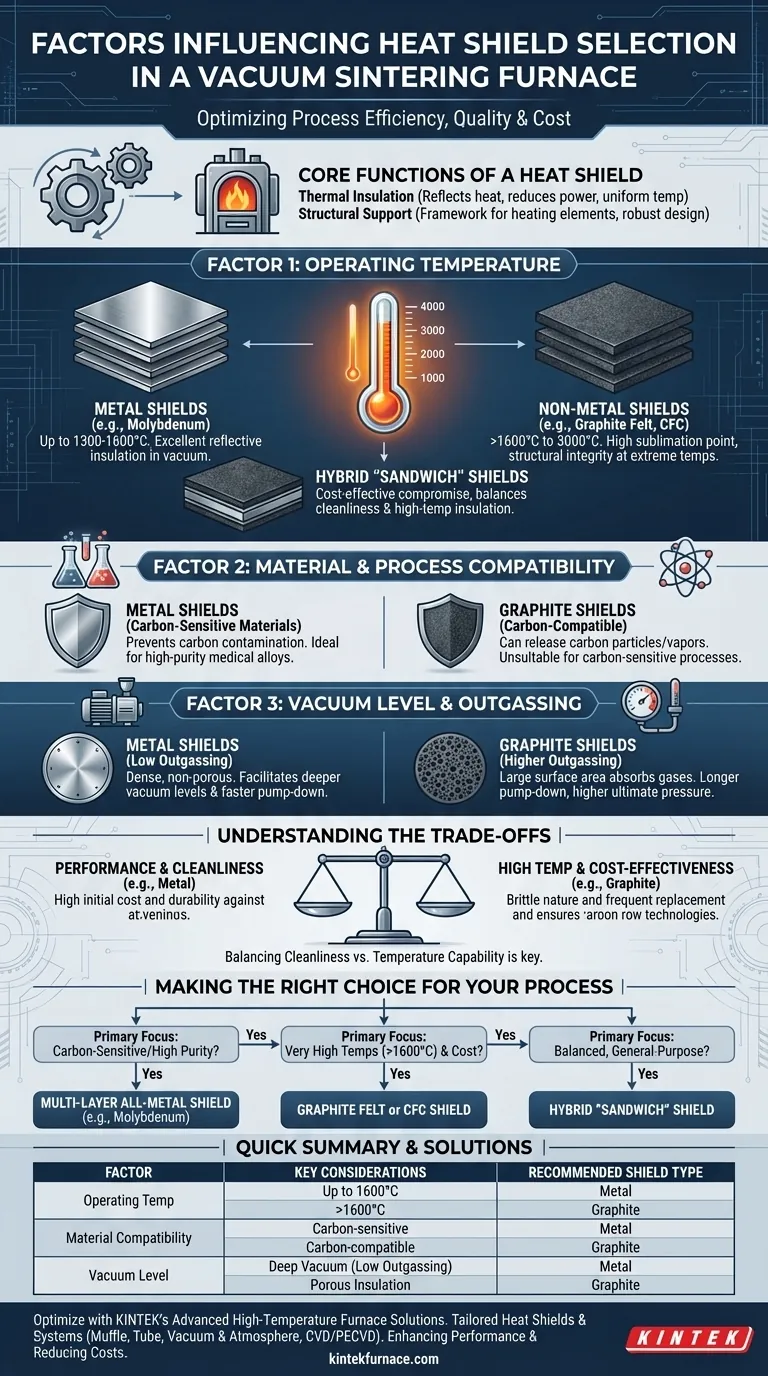

Les fonctions principales d'un écran thermique

Avant d'aborder les critères de sélection, il est crucial de comprendre les doubles rôles qu'un écran thermique joue dans la zone chaude du four.

Isolation thermique et efficacité

La fonction principale de l'écran thermique est de réfléchir l'énergie thermique vers la zone chaude. Cela minimise la perte de chaleur, réduit la consommation d'énergie et assure une distribution uniforme de la température à travers la charge de produit.

Support structurel

Au-delà de l'isolation, l'ensemble de l'écran thermique sert souvent de cadre structurel pour le montage des éléments chauffants. Sa conception doit être suffisamment robuste pour supporter ces composants sans se déformer ou se rompre à hautes températures.

Facteur 1 : Température de fonctionnement

La température maximale de frittage requise est le premier et le plus important filtre dans le processus de sélection.

Molybdène et écrans métalliques

Les écrans thermiques entièrement métalliques, généralement construits à partir de plusieurs couches de molybdène (et parfois de tungstène pour les zones plus chaudes), sont excellents pour les processus jusqu'à environ 1300-1600°C. Leurs surfaces réfléchissantes offrent une isolation très efficace sous vide.

Graphite et écrans non métalliques

Pour les très hautes températures, dépassant souvent 1600°C et allant jusqu'à 3000°C, les écrans en feutre de graphite ou en composite rigide de fibres de carbone (CFC) sont la norme de l'industrie. Le graphite a un point de sublimation très élevé et conserve son intégrité structurelle à des températures extrêmes où les métaux échoueraient.

Écrans hybrides ou "sandwich"

Ces conceptions combinent une couche interne de métal (comme le molybdène) avec des couches externes de feutre de graphite. Cette approche tente d'équilibrer la propreté d'un écran métallique avec l'isolation supérieure à haute température du graphite, servant souvent de compromis économique.

Facteur 2 : Compatibilité des matériaux et des processus

L'interaction chimique entre l'écran thermique, l'atmosphère de traitement et le produit lui-même est une considération critique.

Écrans métalliques pour environnements de haute pureté

Les écrans métalliques sont le choix définitif lors du traitement de matériaux sensibles au carbone, tels que certains alliages médicaux ou métaux de haute pureté. Comme ils ne contiennent pas de carbone, ils préviennent la contamination du produit.

Écrans en graphite et réactivité du carbone

Les écrans en graphite peuvent libérer de fines particules de carbone ou des vapeurs d'hydrocarbures (dégazage), qui peuvent réagir avec ou contaminer la charge de produit. Cela les rend inadaptés aux processus où le carbone est considéré comme un contaminant.

Impact sur le niveau de vide

Le matériau et la construction de l'écran influencent directement les performances du vide du four. Les matériaux poreux comme le feutre de graphite ont une grande surface et peuvent absorber l'humidité et d'autres gaz, ce qui entraîne des temps de pompage plus longs et une pression ultime plus élevée due au dégazage. Les écrans métalliques denses offrent un environnement plus propre et facilitent l'obtention de niveaux de vide plus profonds plus rapidement.

Comprendre les compromis

Chaque choix d'écran thermique implique d'équilibrer des priorités concurrentes. Une analyse objective de ces compromis est essentielle pour prendre une décision éclairée.

Performance vs Coût

Les écrans entièrement métalliques ont un prix d'achat initial élevé mais sont souvent plus durables et peuvent être nettoyés, offrant une durée de vie plus longue dans les bonnes applications. Les écrans en graphite sont moins chers au départ mais peuvent être fragiles et nécessiter un remplacement plus fréquent, surtout s'ils sont soumis à un choc mécanique.

Propreté vs Capacité de température

C'est le dilemme classique. Si votre processus exige une pureté extrême et le plus faible dégazage possible, un écran métallique est supérieur. Si votre processus exige les températures les plus élevées, le graphite est souvent la seule option viable.

Efficacité énergétique et perte de chaleur

Un écran métallique multicouche est un isolant très efficace par réflexion du rayonnement. Un épais ensemble de feutre de graphite est un isolant efficace par sa faible conductivité thermique. Le choix a un impact sur la courbe de puissance du four et la consommation globale d'énergie, un facteur clé dans le coût d'exploitation à long terme.

Faire le bon choix pour votre processus

Votre décision finale doit être guidée par une compréhension claire de votre objectif principal de processus.

- Si votre objectif principal est le traitement de matériaux sensibles au carbone ou l'obtention de la plus haute pureté sous vide : Un écran multicouche entièrement métallique (généralement en molybdène) est le choix supérieur.

- Si votre objectif principal est d'atteindre des températures très élevées (>1600°C) et que la rentabilité est une préoccupation majeure : Un écran en feutre de graphite ou en composite de fibres de carbone (CFC) est la solution standard de l'industrie.

- Si votre objectif principal est une application équilibrée et polyvalente à des températures modérées : Un écran "sandwich" ou en feutre mixte combinant des couches métalliques et non métalliques peut offrir un compromis pratique entre performance et coût.

En alignant le choix de votre écran thermique avec vos exigences de processus spécifiques, vous assurez une performance optimale et une fiabilité à long terme pour votre four.

Tableau récapitulatif :

| Facteur | Considérations clés | Type d'écran recommandé |

|---|---|---|

| Température de fonctionnement | Jusqu'à 1600°C : Haute efficacité ; Au-dessus de 1600°C : Résistance à la chaleur extrême | Métal (par exemple, Molybdène) pour les températures plus basses ; Graphite pour les températures plus élevées |

| Compatibilité des matériaux | Les matériaux sensibles au carbone exigent la pureté ; Risque de contamination | Métal pour la pureté ; Le graphite peut provoquer une réactivité au carbone |

| Niveau de vide | Le dégazage affecte le temps de pompage et la pression ; Propreté pour le vide profond | Métal pour un faible dégazage ; Graphite pour une isolation poreuse |

Optimisez l'efficacité de frittage de votre laboratoire avec les solutions avancées de fours haute température de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des écrans thermiques et des systèmes sur mesure tels que des fours à moufle, à tube, rotatifs, sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit des solutions précises pour vos besoins expérimentaux uniques, améliorant les performances et réduisant les coûts. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir votre processus !

Guide Visuel

Produits associés

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

Les gens demandent aussi

- Comment les fours de frittage sous vide et de recuit contribuent-ils à la densification des aimants NdFeB ?

- Pourquoi une presse à chaud sous vide pour le frittage est-elle nécessaire pour les céramiques nanocristallines ? Préserver la structure par la pression

- Quel rôle joue un four de frittage sous vide et pressage à chaud dans la synthèse du composite TiBw/TA15 ? Améliorer les performances du composite in-situ

- Quel est le mécanisme d'un four de frittage sous vide pour AlCoCrFeNi2.1 + Y2O3 ? Optimisez votre traitement d'alliages à haute entropie

- Comment l'application de la pression dans un four de frittage sous vide facilite-t-elle le frittage des composites de cuivre ? Optimiser la densité