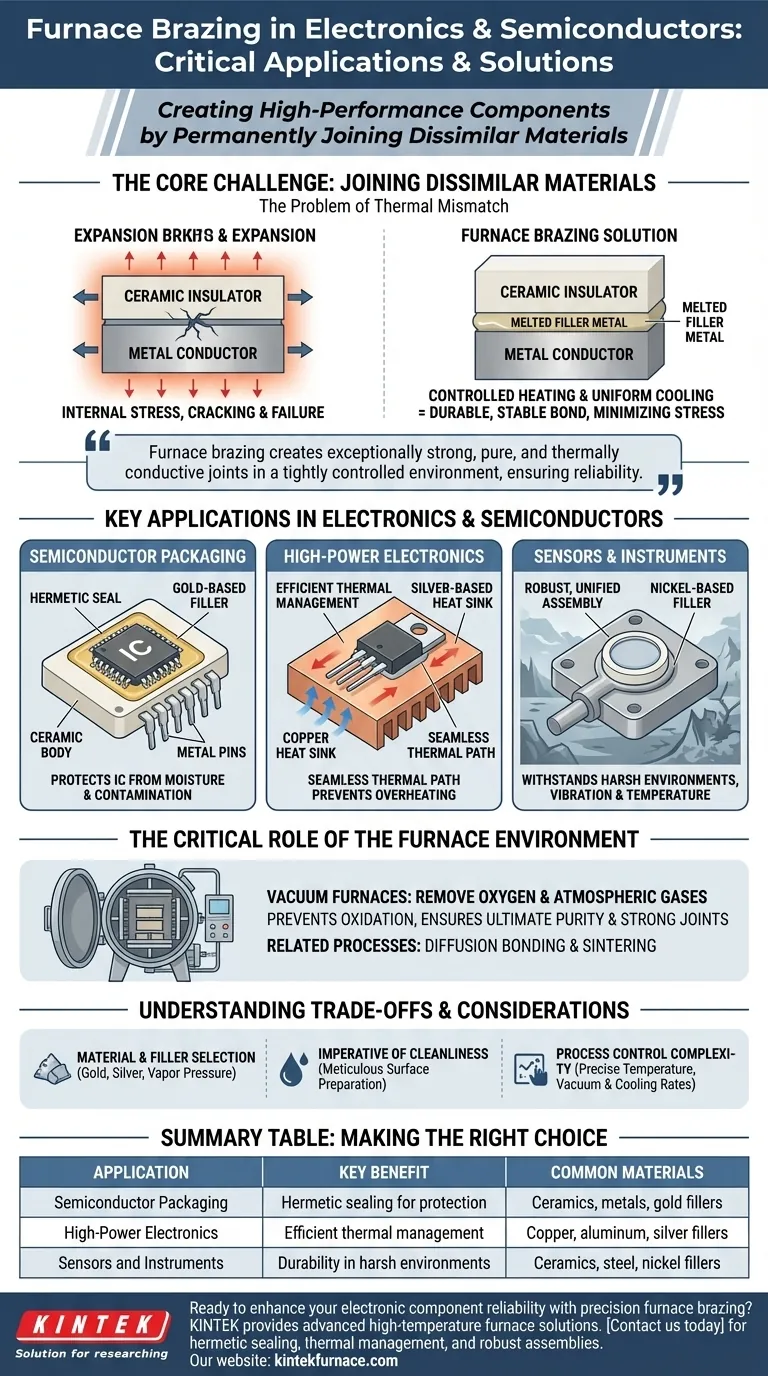

Dans l'électronique et les semi-conducteurs, le brasage au four est un processus de fabrication essentiel utilisé pour créer des composants haute performance en joignant de manière permanente des matériaux dissemblables, tels que la céramique au métal. Les applications clés incluent la production de boîtiers de semi-conducteurs hermétiquement scellés, de capteurs robustes et de solutions de gestion thermique efficaces pour l'électronique de puissance.

La valeur fondamentale du brasage au four dans ce domaine de haute technologie réside dans sa capacité à créer des joints exceptionnellement solides, purs et thermiquement conducteurs dans un environnement étroitement contrôlé. Cela résout le défi fondamental de lier des matériaux qui se dilatent et se contractent à des vitesses différentes, assurant la fiabilité des systèmes électroniques sensibles.

Le défi principal : l'assemblage de matériaux dissemblables

Le brasage au four n'est pas seulement une méthode d'assemblage ; c'est une solution à un problème fondamental de science des matériaux qui est prévalent dans l'électronique avancée.

Le problème du désaccord thermique

De nombreux composants électroniques nécessitent une combinaison de matériaux pour fonctionner – par exemple, un isolant céramique lié à un conducteur métallique. Lorsque l'appareil chauffe pendant le fonctionnement, ces matériaux se dilatent à des vitesses différentes. Ce désaccord de dilatation thermique crée d'immenses contraintes internes, ce qui peut provoquer la fissuration, le délaminage et la défaillance du composant.

Comment le brasage au four apporte la solution

Le brasage assemble les composants en faisant fondre un métal d'apport qui s'écoule entre eux par capillarité. Les matériaux de base sont chauffés mais jamais fondus. En utilisant un cycle de chauffage et de refroidissement contrôlé à l'intérieur d'un four, l'ensemble peut être amené à température et refroidi uniformément, minimisant le stress causé par le désaccord thermique et créant une liaison durable et stable.

Applications clés dans l'électronique et les semi-conducteurs

La précision et la propreté du brasage au four le rendent indispensable pour la fabrication de plusieurs catégories de composants critiques.

Boîtiers de semi-conducteurs

Le silicium délicat à l'intérieur d'un circuit intégré (CI) doit être protégé de l'humidité et de la contamination. Le brasage au four est utilisé pour créer un joint hermétique, reliant le corps en céramique du boîtier aux broches ou conducteurs métalliques qui le connectent au monde extérieur. Cela garantit la fiabilité à long terme du dispositif semi-conducteur.

Électronique de puissance

Les dispositifs tels que les transistors de puissance, les redresseurs et les modules haute fréquence génèrent une chaleur significative. Le brasage au four est utilisé pour lier le dispositif semi-conducteur actif à un dissipateur thermique en cuivre ou en aluminium. Cela crée un chemin thermique sans faille, sans vide, qui évacue efficacement la chaleur du composant, empêchant la surchauffe et la défaillance.

Capteurs et instruments

De nombreux capteurs avancés reposent sur la jonction d'un élément de détection en céramique à un boîtier métallique ou à des conducteurs électriques. Le brasage au four crée un assemblage robuste et unifié qui peut résister aux environnements difficiles, aux vibrations et aux variations de température, ce qui le rend idéal pour les applications critiques dans l'aérospatiale et le contrôle industriel.

Le rôle critique de l'environnement du four

La partie "four" du brasage au four est ce qui permet son utilisation dans l'industrie exigeante de l'électronique. Le processus est presque toujours effectué sous atmosphère contrôlée ou sous vide.

Fours sous vide pour une pureté ultime

Un four sous vide élimine l'oxygène et les autres gaz atmosphériques avant le début du cycle de chauffage. Cela empêche l'oxydation des matériaux de base et du métal d'apport, ce qui se traduit par un joint exceptionnellement propre et solide. Pour les semi-conducteurs, ce niveau de pureté est non négociable, car même une contamination microscopique peut altérer les propriétés électriques et provoquer des défaillances.

Soudage par diffusion et frittage

Les mêmes fours utilisés pour le brasage peuvent également effectuer des processus connexes tels que le soudage par diffusion. Cette méthode utilise des températures et des pressions élevées pour forcer deux surfaces propres à fusionner au niveau atomique sans aucun métal d'apport. Le frittage est un autre processus de four utilisé pour fusionner des matériaux en poudre afin de créer des composants solides, souvent pour des substrats électroniques.

Comprendre les compromis et les considérations

Bien que puissant, le brasage au four est un processus sophistiqué qui exige une ingénierie et un contrôle minutieux.

Sélection des matériaux et des métaux d'apport

Le choix du métal d'apport est crucial. Les métaux d'apport à base d'or et d'argent sont courants en électronique pour leur excellente conductivité et leur résistance à la corrosion. Les matériaux à haute tension de vapeur ne peuvent pas être utilisés sous vide, car ils contamineraient le four et les composants.

L'impératif de propreté

Le succès d'un joint brasé dépend entièrement de la propreté des surfaces. Toute huile, graisse ou oxyde doit être méticuleusement éliminée avant que les pièces n'entrent dans le four. En électronique, où la fiabilité est primordiale, ce processus de nettoyage est une procédure critique et multi-étapes.

Complexité du contrôle de processus

Le brasage au four n'est pas une simple opération de chauffage. Il exige un contrôle précis du taux d'augmentation de la température, du temps de maintien à la température de brasage, du niveau de vide et du taux de refroidissement. Cette complexité en fait une étape de fabrication de grande valeur mais aussi de grande expertise.

Faire le bon choix pour votre application

L'approche spécifique du brasage au four dépend entièrement du résultat attendu pour le composant électronique.

- Si votre objectif principal est l'étanchéité hermétique pour les CI sensibles : le brasage au four sous vide utilisant des métaux d'apport à base d'or est la norme de l'industrie pour créer les joints les plus purs, les plus fiables et les plus résistants à la corrosion.

- Si votre objectif principal est la gestion thermique pour l'électronique de puissance : le brasage d'un isolant céramique à un dissipateur thermique en cuivre à l'aide d'un métal d'apport à base d'argent offre une excellente combinaison de rigidité diélectrique et de conductivité thermique supérieure.

- Si votre objectif principal est de créer des assemblages de capteurs robustes : le brasage au four avec un métal d'apport à base de nickel est souvent choisi pour joindre des composants en céramique et en acier pour une résistance et une durabilité maximales dans des environnements industriels ou automobiles difficiles.

La maîtrise de ce processus permet aux ingénieurs de construire des systèmes électroniques plus puissants, compacts et fiables que ce qui serait autrement possible.

Tableau récapitulatif :

| Application | Avantage clé | Matériaux courants |

|---|---|---|

| Boîtiers de semi-conducteurs | Étanchéité hermétique pour la protection | Céramiques, métaux, métaux d'apport or |

| Électronique de puissance | Gestion thermique efficace | Cuivre, aluminium, métaux d'apport argent |

| Capteurs et instruments | Durabilité dans les environnements difficiles | Céramiques, acier, métaux d'apport nickel |

Prêt à améliorer la fiabilité de vos composants électroniques grâce au brasage de précision au four ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des solutions avancées de fours à haute température, y compris des fours à moufle, tubulaires, rotatifs, des fours sous vide et sous atmosphère, et des systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit que nous répondons à vos besoins expérimentaux uniques pour l'étanchéité hermétique, la gestion thermique et les assemblages robustes. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos projets d'électronique et de semi-conducteurs haute performance !

Guide Visuel

Produits associés

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four de traitement thermique sous vide du molybdène

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Quels processus les fours sous vide peuvent-ils effectuer ? Découvrez le traitement thermique de haute pureté pour des matériaux de qualité supérieure

- Qu'est-ce qu'un four sous vide et quels sont ses principaux avantages ? Découvrez le traitement supérieur des matériaux

- Comment les fours sous vide garantissent-ils des résultats de traitement thermique précis ? Maîtrise avancée pour des propriétés des matériaux supérieures

- Comment un four sous vide améliore-t-il les propriétés mécaniques des pièces ? Améliorez la résistance et la durabilité

- Quel rôle joue une étuve de séchage sous vide dans la préparation de poudres d'alliages à haute entropie ? Assurer une densité de frittage maximale

- Pourquoi un four sous vide est-il nécessaire pour sécher les suspensions d'électrodes ZnO-Co3O4 ? Préserver l'intégrité du matériau à 60°C

- Quel est le rôle de la pression externe de 50 MPa appliquée lors du SPS pour le Ti64 ? Optimiser la densité et la taille des grains

- Pourquoi un four à vide de laboratoire est-il nécessaire pour déshydrater les milieux de sels chlorures ? Assurer la préparation de TiH2 de haute pureté