Essentiellement, le traitement thermique sous vide offre un environnement fondamentalement plus contrôlé que les méthodes conventionnelles, conduisant à une intégrité de surface supérieure, des propriétés matérielles améliorées et une répétabilité de processus inégalée. En éliminant les gaz atmosphériques, le processus supprime les variables imprévisibles comme l'oxydation et la contamination, permettant un niveau de précision souvent inaccessible avec les atmosphères de four traditionnelles.

L'avantage fondamental du traitement thermique sous vide n'est pas seulement d'empêcher les défauts de surface ; il s'agit d'atteindre la pureté métallurgique et la prévisibilité. En opérant dans un vide quasi parfait, vous obtenez un contrôle absolu sur le processus thermique, garantissant que les propriétés du composant final répondent aux spécifications de conception sans compromis.

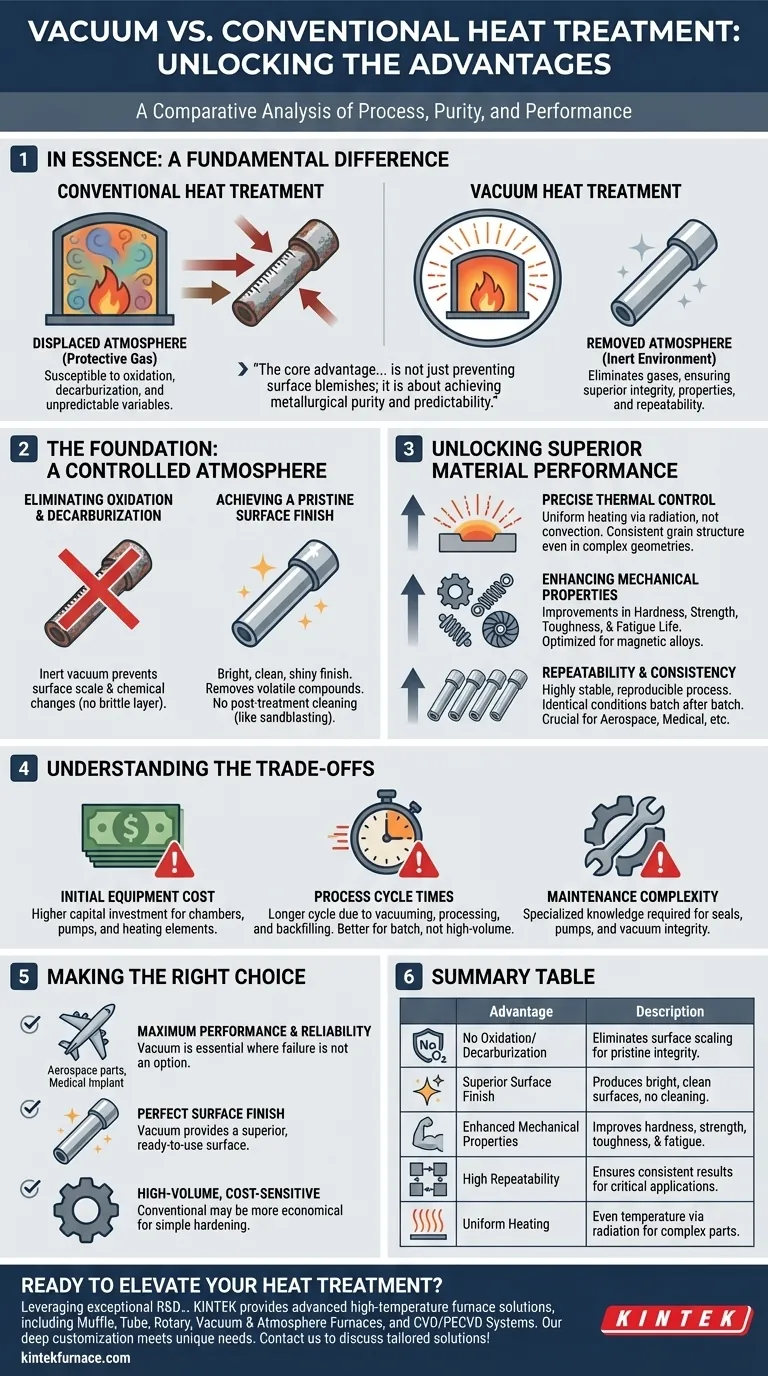

Le Fondement : Une Atmosphère Contrôlée

Le traitement thermique conventionnel fonctionne en déplaçant l'atmosphère par un gaz protecteur. Le traitement thermique sous vide fonctionne en retirant complètement l'atmosphère. Cette différence fondamentale est la source de ses principaux avantages.

Élimination de l'Oxydation et de la Décarburation

Dans un four conventionnel, la présence d'oxygène, même à l'état de traces, provoque l'oxydation (formation de calamine) à la surface de la pièce. De même, le carbone dans l'atmosphère peut réagir avec l'acier, entraînant une carburation ou une décarburation indésirable, ce qui modifie la dureté superficielle et la durée de vie à la fatigue.

Un environnement sous vide est inerte. En l'absence d'oxygène ou de gaz réactifs, la chimie de surface de la pièce reste inchangée, préservant son intégrité et empêchant la formation d'une couche écailleuse et cassante.

Obtention d'un État de Surface Impeccable

Comme il n'y a pas d'oxydation de surface, les pièces sortent du four sous vide avec une finition brillante, propre et souvent éclatante. Ce processus inclut également des effets de dégazage et de dégraissage, car les composés volatils présents à la surface de la pièce sont vaporisés et évacués par la pompe à vide.

Cela élimine le besoin d'opérations de nettoyage post-traitement comme le sablage ou le décapage chimique, ce qui permet d'économiser du temps et de réduire la complexité opérationnelle.

Libérer des Performances Matérielles Supérieures

Les avantages d'un environnement sous vide vont au-delà de la surface, influençant directement la structure interne et les propriétés finales du matériau.

La Puissance du Contrôle Thermique Précis

Le chauffage sous vide s'effectue principalement par rayonnement, éliminant le caractère imprévisible des courants de convection présents dans les fours remplis de gaz. Cela permet un chauffage exceptionnellement uniforme, garantissant que l'ensemble de la pièce, y compris les géométries complexes, atteint la température cible simultanément.

Cette gestion thermique précise est essentielle pour obtenir une structure de grain cohérente et homogène dans tout le matériau, ce qui est la clé d'une performance prévisible.

Amélioration des Propriétés Mécaniques

La combinaison d'un chauffage uniforme et de vitesses de refroidissement contrôlées permet aux métallurgistes d'affiner les propriétés finales avec une précision remarquable. Il en résulte des améliorations mesurables de la dureté, de la résistance, de la ténacité et de la durée de vie à la fatigue.

Pour les matériaux spécialisés, tels que les alliages magnétiques, la pureté de l'environnement sous vide est essentielle pour optimiser leurs propriétés magnétiques.

Répétabilité et Constance

Un four sous vide offre un processus hautement stable et répétable. En éliminant les variables atmosphériques, chaque lot est traité dans des conditions quasi identiques. Cela garantit que la première pièce produite possède les mêmes propriétés métallurgiques que la millième.

Ce niveau de cohérence est non négociable dans les industries critiques telles que l'aérospatiale, le médical et la fabrication de haute performance.

Comprendre les Compromis

Bien que puissant, le traitement thermique sous vide n'est pas la solution universelle. L'objectivité exige de reconnaître ses limites.

Coût Initial de l'Équipement

Les fours sous vide représentent un investissement en capital nettement plus élevé que la plupart des fours à atmosphère conventionnels. Le coût de la chambre, des éléments chauffants haute puissance et des systèmes de pompage à vide sophistiqués est substantiel.

Temps de Cycle de Processus

L'obtention du vide, le traitement du lot et le remplissage de la chambre avec un gaz de trempe peuvent entraîner des temps de cycle globaux plus longs par rapport à certaines lignes de traitement thermique conventionnelles continues. Cela le rend mieux adapté à la production par lots plutôt qu'à la fabrication à haut volume et à faible mixité.

Complexité de la Maintenance

Les systèmes sous vide nécessitent des connaissances spécialisées pour leur entretien. Les joints, les pompes et les dispositifs internes doivent être méticuleusement entretenus pour garantir l'intégrité du vide, ce qui peut entraîner des frais de maintenance plus élevés par rapport aux équipements atmosphériques plus simples.

Faire le Bon Choix pour Votre Application

La décision entre le traitement sous vide et le traitement conventionnel dépend entièrement de votre objectif final et des exigences spécifiques du composant.

- Si votre objectif principal est la performance et la fiabilité maximales : Pour les composants aérospatiaux, les implants médicaux ou les aciers à outils haute performance où la défaillance n'est pas une option, le contrôle et la pureté du traitement sous vide sont essentiels.

- Si votre objectif principal est une finition de surface parfaite : Pour les pièces où l'esthétique est critique ou où le nettoyage post-traitement est indésirable, le traitement sous vide offre une surface supérieure, prête à l'emploi.

- Si votre objectif principal est une production à volume élevé et sensible aux coûts : Pour le durcissement simple de composants en acier faiblement allié où une mise à l'échelle mineure est acceptable, le traitement conventionnel reste souvent le choix le plus économique.

En fin de compte, choisir le bon processus thermique consiste à adapter l'outil au résultat métallurgique spécifique que vous souhaitez obtenir.

Tableau Récapitulatif :

| Avantage | Description |

|---|---|

| Aucune Oxydation/Décarburation | Élimine la mise à l'échelle de surface et les changements chimiques pour une intégrité de pièce impeccable. |

| Finition de Surface Supérieure | Produit des surfaces brillantes et propres sans nettoyage post-traitement. |

| Propriétés Mécaniques Améliorées | Améliore la dureté, la résistance, la ténacité et la durée de vie à la fatigue grâce à un contrôle précis. |

| Haute Répétabilité | Assure des résultats constants lot après lot, idéal pour les applications aérospatiales et médicales. |

| Chauffage Uniforme | Utilise le rayonnement pour une distribution uniforme de la température, parfaite pour les géométries complexes. |

Prêt à élever vos processus de traitement thermique avec précision et fiabilité ? Forts d'une R&D exceptionnelle et d'une fabrication interne, KINTEK fournit divers laboratoires avec des solutions de fours haute température avancées. Notre gamme de produits, incluant les fours à moufle, tubulaires, rotatifs, sous vide et à atmosphère, ainsi que les systèmes CVD/PECVD, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Que vous soyez dans l'aérospatiale, le médical ou la fabrication de haute performance, notre expertise garantit des résultats métallurgiques supérieurs. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent répondre à vos besoins spécifiques !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de traitement thermique sous vide du molybdène

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

Les gens demandent aussi

- Quels sont les avantages du traitement thermique sous vide ? Obtenez un contrôle métallurgique supérieur

- Quel rôle joue un four de traitement thermique sous vide à haute température dans le LP-DED ? Optimisez l'intégrité de vos alliages dès aujourd'hui.

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement

- Quels sont les composants d'un four sous vide ? Découvrez les secrets du traitement à haute température

- Qu'est-ce que le traitement thermique sous vide ? Obtenez une qualité de surface et des performances matérielles supérieures