Fondamentalement, le carbure de silicium (SiC) est un élément chauffant polyvalent et robuste adapté à un large éventail de processus à haute température, en particulier ceux nécessitant un chauffage rapide. En revanche, le disiliciure de molybdène (MoSi2) est un matériau spécialisé conçu pour les applications à température extrême, offrant des performances supérieures au-dessus de 1500°C au prix d'exigences de fonctionnement plus strictes.

Le choix entre le SiC et le MoSi2 ne réside pas dans la supériorité globale, mais dans l'adéquation de l'outil à votre application spécifique. La décision repose sur un compromis critique entre la température maximale que vous devez atteindre et le niveau d'entretien opérationnel que vous pouvez garantir.

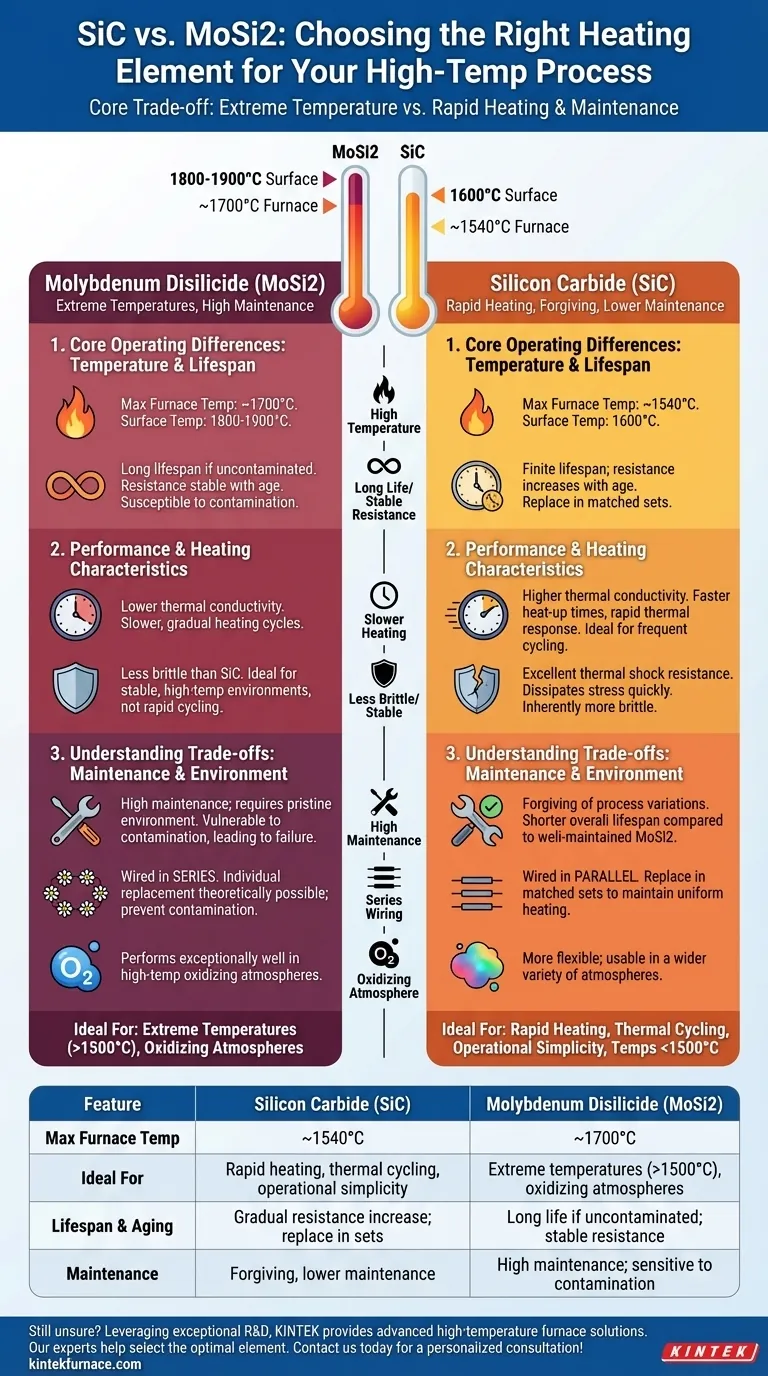

Différences fondamentales de fonctionnement : Température et durée de vie

Les principaux facteurs qui distinguent ces deux matériaux sont leurs limites de température et la manière dont ils se dégradent avec le temps.

Température de fonctionnement maximale

Le disiliciure de molybdène (MoSi2) est le choix évident pour les plages de température les plus élevées. Ses éléments peuvent atteindre des températures de surface de 1800 à 1900°C, permettant des températures de fonctionnement du four allant jusqu'à environ 1700°C.

Les éléments en carbure de silicium (SiC) ont une température de surface maximale inférieure, d'environ 1600°C. Cela se traduit par une température de fonctionnement pratique maximale du four d'environ 1540°C.

Durée de vie et vieillissement des éléments

Les éléments SiC ont une durée de vie limitée caractérisée par une augmentation progressive de la résistance électrique avec l'âge. Ce changement nécessite des ajustements de l'alimentation électrique et signifie que lorsqu'un élément tombe en panne, l'ensemble (ou du moins une paire assortie) doit être remplacé pour maintenir un chauffage uniforme.

Les éléments MoSi2 peuvent avoir une très longue durée de vie, surtout lorsqu'ils sont utilisés de manière constante au-dessus de 1500°C. Contrairement au SiC, leur résistance ne change pas significativement avec l'âge, mais ils sont très sensibles aux dommages causés par la contamination.

Performance et caractéristiques de chauffage

La manière dont un élément transfère la chaleur et réagit aux changements de température a un impact direct sur l'efficacité de votre processus et vos résultats.

Vitesse de chauffage et conductivité thermique

Le SiC possède une conductivité thermique plus élevée. Cela permet un transfert de chaleur plus efficace, entraînant des temps de montée en température du four plus rapides et une réponse thermique plus rapide, ce qui est idéal pour les processus impliquant un cyclage fréquent.

Le MoSi2 a une conductivité thermique plus faible. Cela le rend mieux adapté aux applications qui bénéficient de cycles de chauffage plus lents et plus progressifs.

Choc thermique vs Fragilité

Le SiC est connu pour son excellente résistance aux chocs thermiques, ce qui signifie qu'il peut résister à des changements rapides de température sans défaillance. Ceci est largement dû à sa conductivité thermique élevée, qui dissipe rapidement les contraintes thermiques. Cependant, c'est intrinsèquement un matériau plus fragile.

Le MoSi2 est un matériau moins fragile que le SiC. Bien que robuste, son application principale se situe dans des environnements stables à haute température plutôt que dans des processus définis par un cyclage thermique rapide.

Comprendre les compromis : Entretien et environnement

Les exigences opérationnelles sont tout aussi critiques que les propriétés des matériaux. L'environnement à l'intérieur de votre four et votre protocole de maintenance influenceront grandement le choix de l'élément.

La charge d'entretien

Les éléments MoSi2 exigent un niveau d'entretien élevé. Ils sont vulnérables à la contamination, et un entretien inapproprié du four peut entraîner une défaillance prématurée. Ce sont des éléments haute performance qui nécessitent un environnement de fonctionnement impeccable.

Les éléments SiC sont beaucoup plus tolérants aux variations de processus et aux conditions de four imparfaites. Cette robustesse opérationnelle s'accompagne souvent d'une durée de vie globale plus courte par rapport à un système MoSi2 bien entretenu.

Câblage et stratégie de remplacement

Les fours équipés d'éléments SiC sont généralement câblés en parallèle. Étant donné que les éléments vieillissent et que leur résistance change, ils doivent être remplacés par ensembles assortis pour garantir que le four continue de chauffer uniformément.

Les fours utilisant des éléments MoSi2 sont câblés en série. Bien que les éléments individuels puissent théoriquement être remplacés, la principale préoccupation reste d'empêcher la contamination qui provoque la défaillance en premier lieu.

Conditions atmosphériques

Le MoSi2 fonctionne exceptionnellement bien dans les atmosphères oxydantes à haute température, ce qui est son application la plus courante.

Le SiC est plus flexible et peut être utilisé efficacement dans une plus grande variété d'atmosphères, ce qui en fait un choix plus polyvalent pour les laboratoires ou les ateliers qui exécutent des processus diversifiés.

Faire le bon choix pour votre objectif

Sélectionnez votre élément chauffant en fonction de l'exigence principale de votre processus, et non seulement d'une spécification de matériau unique.

- Si votre objectif principal est la température extrême (supérieure à 1540°C) : Choisissez le MoSi2, mais soyez prêt à investir dans un entretien rigoureux du four et un contrôle du processus pour protéger les éléments de la contamination.

- Si votre objectif principal est le chauffage rapide et le cyclage thermique : Choisissez le SiC pour sa conductivité thermique supérieure et sa résistance éprouvée aux chocs thermiques.

- Si votre objectif principal est la simplicité opérationnelle et des températures inférieures à 1500°C : Choisissez le SiC pour sa nature tolérante et ses exigences d'entretien moindres, tout en acceptant la nécessité d'un remplacement périodique.

En fin de compte, une décision éclairée nécessite d'aligner les forces et les faiblesses distinctes de l'élément avec les exigences spécifiques de votre processus thermique.

Tableau récapitulatif :

| Caractéristique | Carbure de silicium (SiC) | Disiliciure de molybdène (MoSi2) |

|---|---|---|

| Température max. du four | ~1540°C | ~1700°C |

| Idéal pour | Chauffage rapide, cyclage thermique, simplicité opérationnelle | Températures extrêmes (>1500°C), atmosphères oxydantes |

| Durée de vie et vieillissement | Augmentation progressive de la résistance ; remplacer par ensembles | Longue durée de vie si non contaminé ; résistance stable |

| Entretien | Tolérant, entretien réduit | Entretien élevé ; sensible à la contamination |

Vous hésitez encore sur l'élément chauffant adapté à votre processus ?

S'appuyant sur une R&D exceptionnelle et une fabrication interne, KINTEK fournit aux laboratoires diversifiés des solutions de fours haute température avancées. Notre gamme de produits, comprenant des fours à moufle, à tube, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques.

Laissez nos experts vous aider à sélectionner l'élément chauffant optimal pour vos besoins spécifiques en matière de température, de cyclage et d'entretien. Contactez-nous dès aujourd'hui pour une consultation personnalisée !

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique sous vide du molybdène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four à moufle de laboratoire avec levage par le bas

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

Les gens demandent aussi

- Quels sont les avantages d'utiliser de la poudre de carbure de silicium vert de haute pureté dans les éléments chauffants ? Amélioration de l'efficacité et de la durée de vie

- Pourquoi les éléments chauffants en carbure de silicium sont-ils essentiels dans les industries à haute température ? Débloquez des solutions thermiques extrêmes et fiables

- Qu'est-ce qui rend les éléments chauffants en carbure de silicium résistants à la corrosion chimique ? Découvrez la couche d'oxyde protectrice

- Quelle est la température maximale que les éléments chauffants en carbure de silicium peuvent supporter ? Facteurs clés de la longévité et de la performance

- Pourquoi les éléments chauffants en SiC sont-ils considérés comme respectueux de l'environnement ? Découvrez leur éco-efficacité et les aperçus sur leur durée de vie