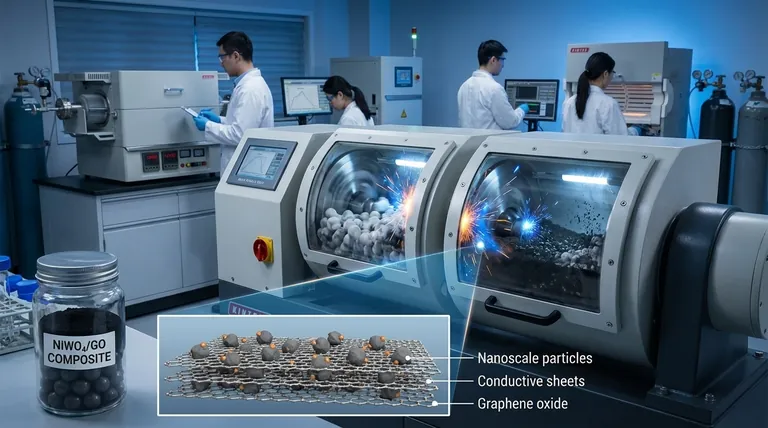

Le broyage à billes à haute énergie sert de catalyseur mécanique essentiel à la synthèse de composites haute performance d'aptungsténate de nickel (NiWO4) et d'oxyde de graphène (GO). Grâce à la génération de forces d'impact et de friction puissantes via les médias de broyage, l'appareil affine physiquement les particules de NiWO4 et favorise leur adsorption uniforme sur le réseau conducteur de GO.

En remplaçant la synthèse chimique complexe par une force mécanique à fort impact, ce processus garantit que les particules actives sont uniformément ancrées à un support conducteur, améliorant directement l'efficacité électrochimique du matériau.

La mécanique de la formation des composites

Génération d'impact et de friction

La fonction principale du broyeur à billes à haute énergie est l'application d'une énergie cinétique intense.

Les médias de broyage dans le broyeur entrent en collision avec les matières premières, générant un impact et une friction importants. Ce stress mécanique est la force motrice qui facilite l'intégration des deux matériaux distincts.

Raffinement des particules

L'environnement à haute énergie fait plus que simplement mélanger les poudres ; il modifie activement leur état physique.

Le processus permet un raffinement des particules, décomposant le NiWO4 en unités plus petites et plus gérables. Cette réduction de taille est essentielle pour maximiser la surface disponible pour l'interaction avec l'oxyde de graphène.

Création de l'architecture structurelle

Ancrage de surface uniforme

L'objectif structurel principal de ce processus est la création d'un composite cohérent plutôt que d'un mélange lâche.

Les forces mécaniques font que les particules de NiWO4 affinées s'ancrent uniformément à la surface de l'oxyde de graphène. Cela garantit que le matériau actif (NiWO4) est en contact constant et direct avec le substrat conducteur.

Établissement du réseau conducteur

L'oxyde de graphène sert de cadre conducteur ou de « squelette » pour le composite.

En incorporant physiquement le NiWO4 sur le GO, le processus de broyage à billes exploite le réseau conducteur du graphène. Cette architecture permet au composite d'utiliser efficacement les propriétés électriques intrinsèques du graphène.

Amélioration des performances électrochimiques

Raccourcissement des chemins de migration ionique

L'agencement structurel obtenu par broyage à billes a des avantages fonctionnels directs pour les performances de l'électrode.

Le contact intime entre les particules et les feuillets de graphène raccourcit les chemins que les ions doivent parcourir pendant les réactions électrochimiques. Cette efficacité conduit à une cinétique de réaction plus rapide.

Augmentation de la conductivité électronique

Le résultat final de cette intégration mécanique est une amélioration significative des capacités électriques.

La distribution uniforme des particules sur le réseau conducteur de GO améliore la conductivité électronique globale de l'électrode. Cela fait du broyage à billes à haute énergie une méthode clé pour construire des architectures de composites haute performance.

Comprendre les compromis

Risque de dommages structurels

Bien que l'énergie élevée soit nécessaire à l'intégration, elle présente un risque pour l'intégrité du matériau.

Un impact excessif ou des temps de broyage prolongés peuvent endommager physiquement les feuillets d'oxyde de graphène, brisant le réseau conducteur que vous essayez d'utiliser. L'équilibrage de l'apport d'énergie est essentiel pour maintenir la stabilité structurelle du GO.

Potentiel d'impuretés

La friction qui entraîne le processus peut également agir comme source de contamination.

Lorsque les médias de broyage impactent les matériaux, l'usure microscopique des billes ou du récipient peut introduire des impuretés dans le mélange NiWO4/GO. Cela nécessite une sélection minutieuse de la dureté des médias de broyage par rapport aux matériaux composites.

Faire le bon choix pour votre objectif

Pour maximiser l'efficacité du broyage à billes à haute énergie pour votre application spécifique, tenez compte des priorités suivantes :

- Si votre objectif principal est le transport ionique : Assurez-vous que la durée du broyage est suffisante pour obtenir un raffinement maximal des particules, minimisant ainsi la distance que les ions doivent parcourir.

- Si votre objectif principal est la conductivité électronique : Privilégiez l'uniformité du mélange pour garantir que le NiWO4 est uniformément ancré sur l'ensemble du réseau d'oxyde de graphène sans agglomération.

La maîtrise de l'intensité mécanique du broyeur à billes vous permet d'ingénierer précisément l'interface entre les particules actives et les supports conducteurs, débloquant ainsi des performances d'électrode supérieures.

Tableau récapitulatif :

| Fonction clé | Action mécanique | Bénéfice direct |

|---|---|---|

| Raffinement des particules | Impact et friction intenses | Maximise la surface pour une réactivité plus élevée |

| Ancrage de surface | Adsorption physique uniforme | Garantit que le NiWO4 est solidement fixé au réseau GO |

| Architecture structurelle | Création d'un squelette conducteur | Raccourcit les chemins de migration ionique pour une cinétique plus rapide |

| Amélioration électrochimique | Intégration des phases actives/conductrices | Améliore la conductivité électronique et l'efficacité globales |

Élevez votre synthèse de composites avec la précision KINTEK

Prêt à obtenir un raffinement de matériau et des performances électrochimiques supérieurs ? Fort d'une R&D et d'une fabrication expertes, KINTEK propose une large gamme de solutions de laboratoire, y compris des systèmes spécialisés de broyeurs à billes à haute énergie, des fours muflés, des fours tubulaires, rotatifs, sous vide et des systèmes CVD, tous entièrement personnalisables pour vos besoins de recherche uniques.

Que vous développiez des composites avancés de NiWO4/GO ou des matériaux d'électrode de nouvelle génération, notre équipe d'experts est là pour fournir les outils haute performance dont votre laboratoire a besoin.

Contactez-nous dès aujourd'hui pour trouver la solution parfaite pour votre recherche !

Guide Visuel

Références

- Likai Deng, Shifa Wang. Advanced Electrochemical Performance of NiWO4/Graphene Oxide as Cathode Material for Zinc Ion Battery. DOI: 10.3390/en18082023

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 1400℃ Four à moufle pour laboratoire

- Four de pressage à chaud sous vide Machine de pressage sous vide chauffée

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Quel environnement physique un four de laboratoire fournit-il pour le recuit des pérovskites ? Maîtriser la précision thermique et le contrôle de la contrainte

- Quels sont les avantages techniques de l'utilisation d'un four à pyrolyse par rapport à un incinérateur ? Valoriser les composites

- Pourquoi un four de traitement thermique rapide (RTP) est-il nécessaire pour la fabrication de diodes ? Atteindre des contacts ohmiques stables

- Comment le vide est-il généralement défini en termes pratiques ? Comprendre la réduction de pression pour vos applications

- Quels sont les avantages de la poudre de niobium HDH dans les alliages Ti-Nb ? Optimiser les coûts et la microstructure

- Comment une unité de circulation de refroidissement aide-t-elle à la pyrolyse du plastique ? Optimiser la séparation du bio-huile et du gaz

- Comment un spectromètre de masse est-il utilisé dans les tests TPO pour les catalyseurs ? Améliorez la caractérisation de vos matériaux

- Quel rôle joue un four de chauffage à poutre mobile de qualité industrielle dans les barres SSC ? Assurer une liaison métallurgique optimale