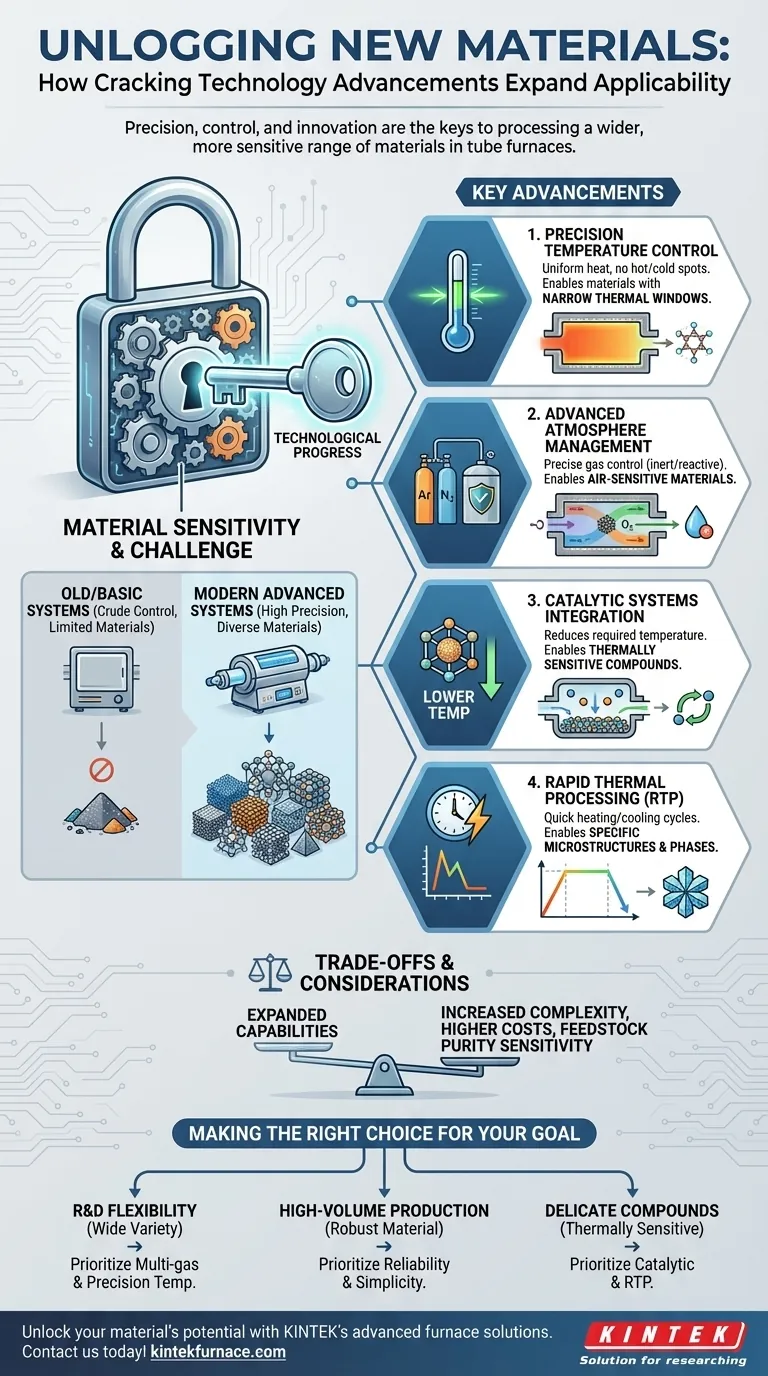

En bref, les avancées dans la technologie de craquage élargissent directement et considérablement la gamme des matériaux pouvant être traités efficacement. À mesure que la précision et le contrôle de l'environnement de craquage s'améliorent, les processus qui étaient autrefois trop difficiles ou inefficaces deviennent viables, ouvrant la porte à de nouvelles applications matérielles dans des équipements tels que les fours tubulaires.

Le problème fondamental n'est pas seulement d'appliquer de la chaleur, mais d'obtenir une transformation chimique hautement contrôlée. Le progrès technologique nous donne un contrôle plus fin sur la température, l'atmosphère et les voies de réaction, ce qui est la clé pour craquer avec succès un éventail de matériaux plus large et plus sensible.

Qu'est-ce que le Craquage et Pourquoi est-il Sensible aux Matériaux ?

Pour comprendre l'impact de la technologie, nous devons d'abord établir le défi fondamental. Le craquage est un processus de décomposition de grosses molécules complexes en molécules plus petites et plus simples, généralement à l'aide de chaleur.

Le Principe de Base : Décomposition Thermique

Au fond, le craquage implique de fournir suffisamment d'énergie thermique pour rompre les liaisons chimiques au sein d'un matériau. Ce processus est essentiel dans tout, du raffinage du pétrole brut en essence à la création de matériaux précurseurs pour la fabrication avancée.

Le Défi de la Spécificité des Matériaux

Différents matériaux ont des structures chimiques et des énergies de liaison très différentes. La température et les conditions précises requises pour craquer efficacement un matériau pourraient en détruire complètement un autre ou produire des sous-produits indésirables. Cette spécificité inhérente a historiquement limité les matériaux pouvant être traités dans un système donné.

Le Four Tubulaire en tant qu'Environnement Contrôlé

Un four tubulaire fournit l'environnement clos et contrôlé nécessaire à cette transformation. La qualité de ce contrôle détermine ses capacités. Les systèmes anciens ou de base offraient un contrôle rudimentaire, limitant leur utilisation aux matériaux robustes et tolérants.

Comment les Avancées Technologiques Débloquent de Nouveaux Matériaux

Les avancées modernes ne sont pas une seule percée, mais une série d'améliorations qui, ensemble, permettent une précision sans précédent. C'est cette précision qui nous permet de traiter une gamme de matériaux plus diversifiée et plus sensible.

Uniformité et Contrôle Précis de la Température

Les fours plus anciens souffraient souvent de « points chauds » et de « points froids », entraînant des résultats incohérents. Les systèmes modernes offrent une uniformité de température exceptionnelle, garantissant que l'ensemble du matériau est traité à la température optimale. Cela empêche le sur-craquage (dégradation) dans une zone et le sous-craquage (réaction incomplète) dans une autre, rendant le processus viable pour les matériaux ayant une fenêtre de traitement étroite.

Gestion Avancée de l'Atmosphère

Le craquage se produit rarement dans un environnement d'air simple. La capacité de contrôler précisément l'atmosphère du processus — en utilisant des gaz inertes comme l'argon pour prévenir l'oxydation ou en introduisant des gaz réactifs pour guider les voies chimiques — est une avancée critique. Cela permet le traitement de matériaux sensibles à l'air qui auraient été impossibles auparavant.

Intégration des Systèmes Catalytiques

L'avancement le plus significatif est peut-être l'utilisation de catalyseurs. Les catalyseurs abaissent l'énergie d'activation requise pour que le craquage se produise, ce qui signifie que le processus peut être exécuté à une température beaucoup plus basse. C'est un changement radical pour les matériaux thermiquement sensibles qui se décomposeraient ou se dégraderaient aux températures élevées requises pour le craquage thermique traditionnel.

Traitement Thermique Rapide (RTP)

La capacité de chauffer et de refroidir un matériau très rapidement ajoute une autre couche de contrôle. Un chauffage rapide peut initier une réaction, et un refroidissement rapide peut la « tremper », figeant efficacement le matériau dans un état souhaité avant que d'autres réactions indésirables ne se produisent. Cela permet la création de microstructures et de phases métastables spécifiques.

Comprendre les Compromis

Bien que les avancées élargissent les capacités, elles introduisent également de nouvelles considérations. Ce progrès n'est pas sans ses propres défis.

Complexité Accrue du Système

Un four avec une rampe de température précise, un contrôle de l'atmosphère multi-gaz et des supports catalytiques intégrés est bien plus complexe qu'une simple chambre de chauffage. Ces systèmes exigent des connaissances opérationnelles et des protocoles de maintenance plus sophistiqués.

Coûts Initiaux et Opérationnels Plus Élevés

Les fonctionnalités avancées ont un prix. L'investissement en capital pour un four tubulaire de haute précision est considérablement plus élevé, et les coûts opérationnels associés aux gaz de haute pureté et au remplacement des catalyseurs doivent être pris en compte.

Sensibilité à la Pureté de la Matière Première

Dans certains cas, les processus avancés peuvent être moins tolérants. Par exemple, certains catalyseurs sont facilement « empoisonnés » par des impuretés dans la matière première. Cela peut signifier que, bien que la technologie puisse traiter un nouveau matériau, elle exige que ce matériau soit d'une pureté beaucoup plus élevée et plus coûteuse.

Faire le Bon Choix pour Votre Objectif

La bonne technologie dépend entièrement de votre objectif spécifique. Comprendre cette relation vous permet d'investir dans les capacités dont vous avez réellement besoin.

- Si votre objectif principal est le traitement d'une grande variété de matériaux de R&D : Privilégiez un système offrant une flexibilité maximale, y compris une programmation de température précise et un contrôle de l'atmosphère multi-gaz.

- Si votre objectif principal est la production en grand volume d'un seul matériau robuste : Un four plus simple et hautement fiable optimisé pour un seul processus peut être plus rentable qu'un système avancé riche en fonctionnalités.

- Si votre objectif principal est le craquage de composés thermiquement délicats ou sensibles : Renseignez-vous sur les systèmes spécialisés dans le traitement catalytique ou offrant des capacités de traitement thermique rapide (RTP).

En comprenant comment la technologie régit le processus, vous pouvez prendre des décisions plus intelligentes qui permettent directement vos objectifs de développement et de production de matériaux.

Tableau Récapitulatif :

| Avancement | Impact sur l'Applicabilité des Matériaux |

|---|---|

| Contrôle Précis de la Température | Permet le traitement de matériaux avec des fenêtres thermiques étroites, prévenant la dégradation |

| Gestion Avancée de l'Atmosphère | Permet le craquage de matériaux sensibles à l'air à l'aide de gaz inertes ou réactifs |

| Intégration de Systèmes Catalytiques | Réduit les températures requises, le rendant viable pour les composés thermiquement sensibles |

| Traitement Thermique Rapide (RTP) | Facilite la création de microstructures et de phases spécifiques par chauffage/refroidissement rapide |

Libérez tout le potentiel de votre traitement de matériaux avec les solutions de fours à haute température avancées de KINTEK. Notre expertise en R&D et notre fabrication interne fournissent des produits tels que des fours à moufle, tubulaires, rotatifs, des fours sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD, tous soutenus par une personnalisation approfondie pour répondre à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer l'efficacité et la précision de votre laboratoire !

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

Les gens demandent aussi

- Quelles sont les mesures de sécurité essentielles lors de l'utilisation d'un four tubulaire de laboratoire ? Un guide pour prévenir les accidents

- Comment fonctionne un four tubulaire ? Maîtriser le contrôle précis de la chaleur et de l'atmosphère

- Comment un four tubulaire à haute température est-il utilisé dans la synthèse de nanocomposites MoO2/MWCNT ? Guide de précision

- Quelles sont les améliorations récentes apportées aux fours tubulaires de laboratoire ? Libérez la précision, l'automatisation et la sécurité

- Comment fonctionnent les fours tubulaires ? Obtenez un traitement thermique précis pour vos matériaux