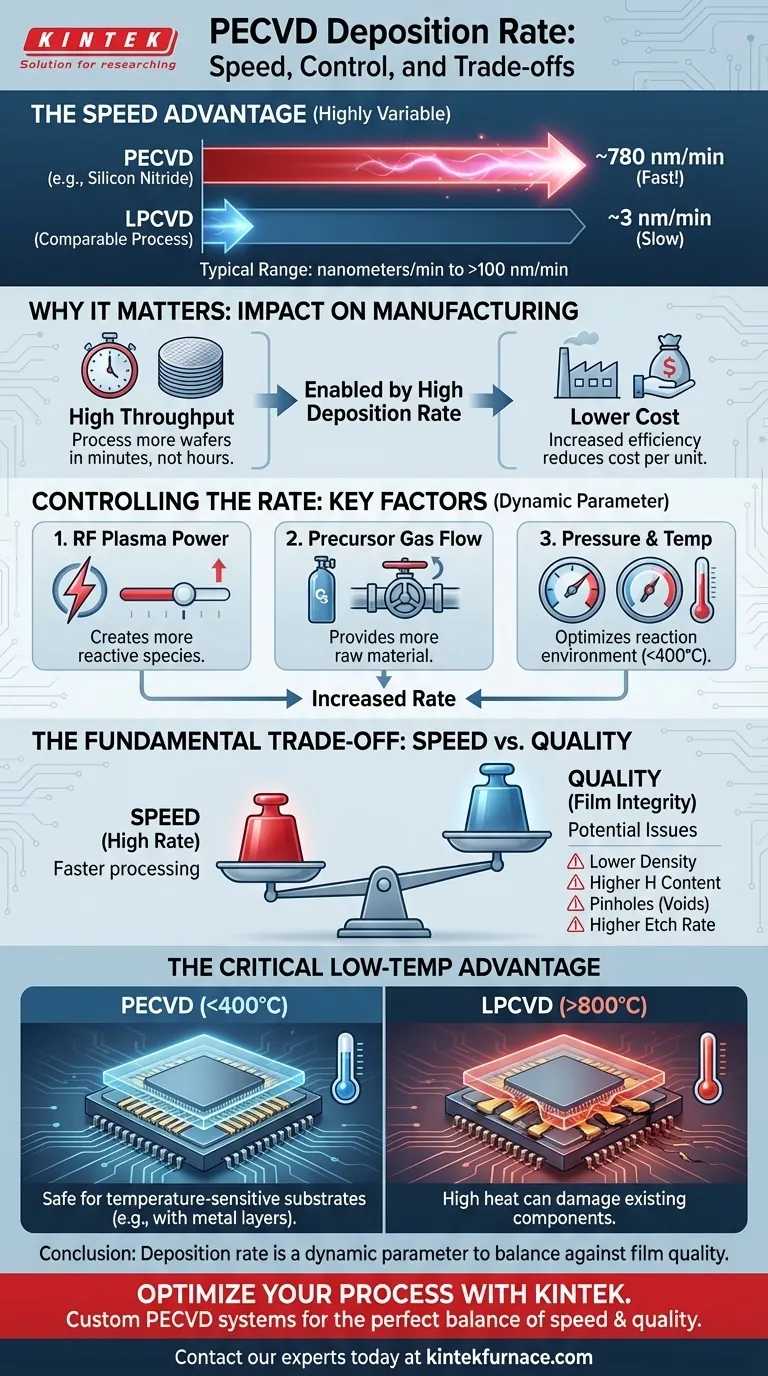

En fin de compte, le taux de dépôt du PECVD n'est pas un chiffre unique mais un paramètre très variable, allant généralement de quelques nanomètres à bien plus de cent nanomètres par minute. Par exemple, un processus courant pour le nitrure de silicium peut atteindre des taux d'environ 780 nm/min (130 Å/sec), ce qui est considérablement plus rapide que les ~3 nm/min (~48 Å/min) observés dans un processus CVD à basse pression (LPCVD) comparable. Ce taux élevé est une raison principale de son adoption généralisée dans la fabrication.

Le point essentiel à retenir est que le taux de dépôt élevé du PECVD est son principal avantage, mais seulement lorsqu'il est compris dans son contexte. Il permet un débit élevé à basses températures, une capacité critique pour l'électronique moderne, mais cette vitesse est un compromis direct avec la qualité du film et doit être gérée avec soin.

Pourquoi le taux de dépôt est un facteur décisif

Le taux de dépôt est plus qu'une simple métrique de performance ; il influence directement le coût de fabrication, le débit et la faisabilité d'un processus de fabrication.

L'impact sur le débit et le coût

Un taux de dépôt plus élevé signifie qu'une couche mince peut être déposée en quelques minutes plutôt qu'en quelques heures. Cela augmente considérablement le nombre de wafers ou de substrats pouvant être traités dans un temps donné.

Cette efficacité accrue réduit les coûts de fabrication par unité et augmente la capacité de production globale, faisant du PECVD une solution très rentable pour la production à grand volume.

Le contexte de "rapide" : PECVD vs. autres méthodes

Lorsque l'on compare les méthodes de dépôt, le contexte est primordial. Le PECVD est réputé pour être significativement plus rapide que le LPCVD (Dépôt Chimique en Phase Vapeur à Basse Pression). Le LPCVD produit souvent des films plus purs et plus conformes, mais son faible taux de dépôt est un goulot d'étranglement majeur.

Cependant, le PECVD n'est pas toujours plus rapide que toutes les variantes de "CVD". Certains processus CVD à pression atmosphérique (APCVD) à haute température peuvent atteindre des taux très élevés. L'avantage unique du PECVD est d'atteindre des taux de dépôt élevés à basses températures (généralement inférieures à 400°C).

Facteurs clés contrôlant le taux de dépôt

Le taux de dépôt dans un système PECVD n'est pas fixe. C'est un paramètre dynamique qui peut être ajusté en modifiant plusieurs variables de processus.

Puissance plasma RF

L'augmentation de la puissance radiofréquence (RF) fournie aux électrodes énergise le plasma. Cela crée une concentration plus élevée de radicaux libres et d'espèces réactives à partir du gaz précurseur.

Plus d'espèces réactives conduisent directement à un taux de dépôt plus rapide. Cependant, cet effet a une limite. Une fois que le gaz précurseur est entièrement ionisé, des augmentations supplémentaires de puissance n'augmenteront pas le taux et peuvent avoir un impact négatif sur le film par un bombardement ionique excessif.

Débit de gaz précurseur

Le débit du gaz précurseur dans la chambre détermine la disponibilité des molécules réactives. L'augmentation du débit de gaz fournit plus de matière première que le plasma peut convertir en film.

Cela contribue directement à un taux de formation de film plus rapide, en supposant que la puissance RF est suffisante pour dissocier le gaz supplémentaire.

Pression et température de la chambre

La pression de processus, généralement comprise entre 0,1 et 40 Pascals, influence la densité du plasma et le libre parcours moyen des particules. L'ajustement de la pression est un élément clé de l'optimisation de l'environnement de réaction pour un taux et une qualité de film souhaités.

Bien que le PECVD soit un processus "à basse température", la température affecte toujours la mobilité de surface des atomes déposés et l'efficacité des réactions chimiques de surface, influençant ainsi la structure finale du film et, dans une moindre mesure, le taux.

Comprendre les compromis : Vitesse vs. Qualité

Le taux de dépôt élevé du PECVD n'est pas sans contrepartie. Il implique un compromis fondamental entre la vitesse de fabrication et la qualité du film résultant.

Densité du film et teneur en hydrogène

Parce que le dépôt se produit rapidement et à basses températures, les atomes ont moins de temps et d'énergie pour s'installer dans une structure dense et ordonnée. Cela se traduit souvent par des films de densité inférieure par rapport à ceux issus de processus à haute température comme le LPCVD.

De plus, les gaz précurseurs contenant de l'hydrogène (comme le silane, SiH₄) sont courants. Le processus rapide peut piéger l'hydrogène dans le film, ce qui peut affecter ses propriétés électriques et mécaniques.

Défauts de piqûres et taux de gravure

La croissance rapide et moins ordonnée peut entraîner une incidence plus élevée de micro-vides ou de piqûres, en particulier dans les films plus minces.

Ces films de densité inférieure ont également tendance à avoir un taux de gravure humide plus élevé. C'est un indicateur clé que le film est moins robuste qu'un film comparable cultivé lentement à haute température.

L'avantage critique de la basse température

Ces compromis sont acceptables en raison du principal avantage du PECVD : il fonctionne à basses températures. Cela permet le dépôt de films sur des substrats qui ont déjà été structurés avec des couches métalliques ou d'autres composants sensibles à la température, qui seraient détruits par les hautes températures du LPCVD (souvent >800°C).

Faire le bon choix pour votre objectif

Votre approche du PECVD doit être dictée par votre objectif final. Le taux de dépôt est un levier puissant à ajuster en fonction de vos priorités spécifiques.

- Si votre objectif principal est un débit maximal à basses températures : Le PECVD est le choix idéal. Vous devriez optimiser la puissance RF et le débit de gaz pour atteindre le taux de dépôt le plus élevé possible pour votre matériau.

- Si votre objectif principal est la pureté et la densité de film les plus élevées possibles : Vous devriez envisager une alternative à haute température comme le LPCVD, mais vous devez accepter le taux de dépôt significativement plus faible et vous assurer que votre substrat peut supporter la chaleur.

- Si votre objectif principal est un équilibre entre vitesse et qualité : Vous devrez ajuster soigneusement votre processus PECVD, en reconnaissant que la recherche du taux maximal absolu compromettra probablement l'intégrité du film.

Maîtriser le PECVD signifie traiter son taux de dépôt non pas comme une valeur fixe, mais comme un paramètre dynamique à équilibrer avec vos exigences spécifiques en matière de qualité de film et de fabrication.

Tableau récapitulatif :

| Facteur | Effet sur le taux de dépôt | Plage/Impact typique |

|---|---|---|

| Puissance plasma RF | Augmente le taux en créant plus d'espèces réactives | Critique jusqu'à un point de saturation |

| Débit de gaz précurseur | Un débit plus élevé fournit plus de matière première, augmentant le taux | Directement proportionnel aux réactifs disponibles |

| Pression de processus | Optimise la densité du plasma et l'environnement de réaction | 0,1 - 40 Pascals |

| Température de processus | Influence mineure sur le taux ; impact majeur sur la structure du film | Typiquement < 400°C |

| Compromis : Qualité du film | Des taux plus élevés peuvent réduire la densité, augmenter la teneur en hydrogène et le taux de gravure | L'équilibre vitesse vs. qualité est essentiel |

Besoin d'optimiser votre processus PECVD pour un équilibre parfait entre vitesse et qualité de film ?

Chez KINTEK, nous tirons parti de notre R&D exceptionnelle et de notre fabrication interne pour fournir des systèmes PECVD et CVD avancés adaptés à vos besoins uniques. Que votre priorité soit un débit maximal pour la production à grand volume ou l'obtention de propriétés de film spécifiques, nos capacités de personnalisation approfondies garantissent que votre solution de four est précisément conçue pour votre succès.

Discutons de votre application. Contactez nos experts dès aujourd'hui pour découvrir comment nos systèmes PECVD peuvent améliorer votre processus de fabrication.

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

Les gens demandent aussi

- Qu'est-ce qu'un équipement PECVD ? Un guide sur le dépôt de couches minces à basse température

- Qu'est-ce que le PECVD et en quoi diffère-t-il du CVD traditionnel ? Débloquer le dépôt de couches minces à basse température

- Comment le dioxyde de silicium (SiO2) est-il utilisé dans les applications PECVD ? Rôles clés dans la microfabrication

- Quel rôle le PECVD joue-t-il dans les revêtements optiques ? Essentiel pour le dépôt de films à basse température et de haute précision

- Comment fonctionne le dépôt chimique en phase vapeur assisté par plasma ? Obtenir un dépôt de couches minces de haute qualité à basse température