Le four à induction sous vide sert d'outil de synthèse essentiel pour la préparation des alliages à entropie moyenne CuNiSiCrCoTiNbx. Il fonctionne en utilisant l'induction électromagnétique pour générer des températures allant jusqu'à 1300 °C, assurant la fusion complète des métaux de base tout en maintenant simultanément une atmosphère protectrice d'argon pour empêcher la dégradation des éléments d'alliage réactifs.

Point clé à retenir La préparation des alliages à entropie moyenne nécessite un équilibre délicat entre une énergie thermique élevée et une préservation chimique stricte. Le four à induction sous vide résout ce problème en fournissant la chaleur nécessaire pour fusionner des éléments complexes tout en protégeant les composants réactifs comme le titane et le niobium de l'oxydation, garantissant ainsi l'intégrité structurelle et la composition chimique précise de l'alliage.

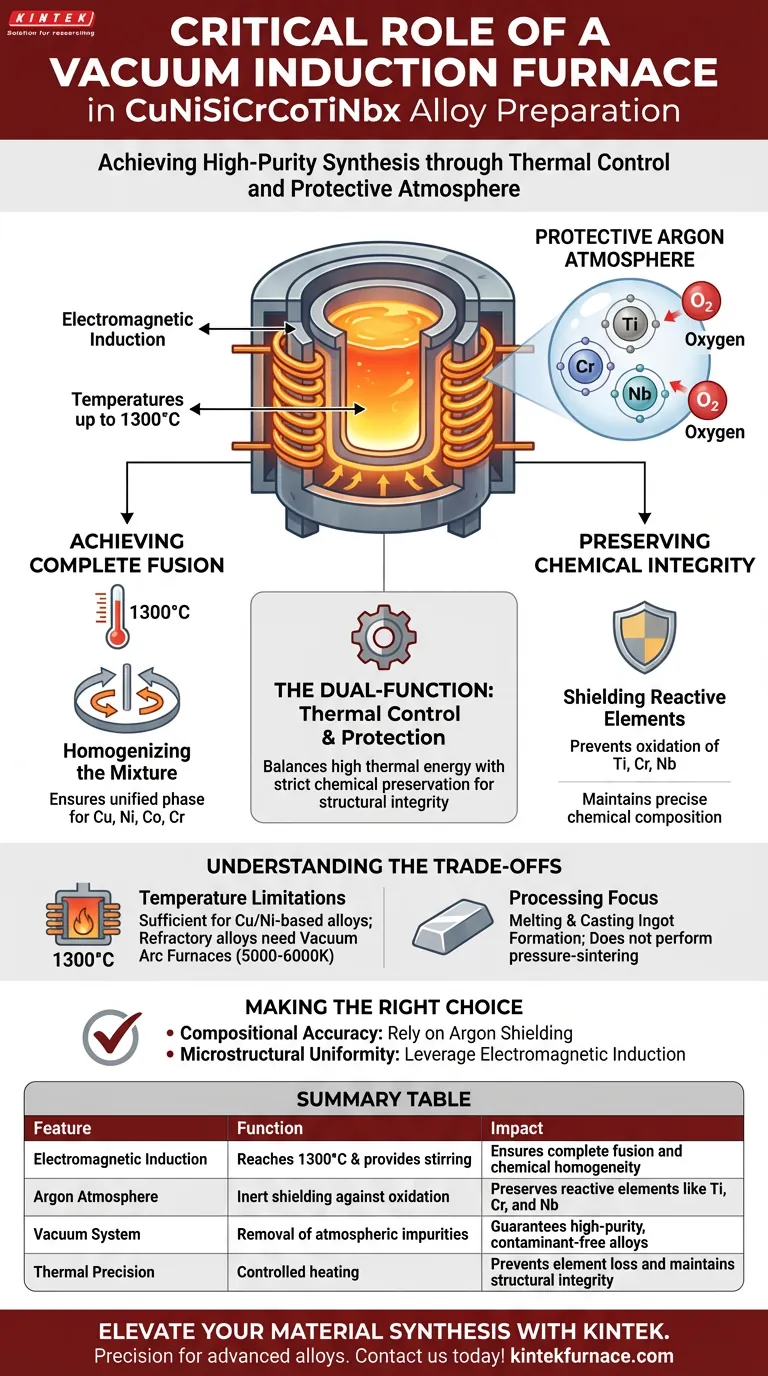

La double fonction de contrôle thermique et de protection

Pour comprendre la nécessité de cet équipement, il faut examiner les exigences spécifiques du système d'alliage CuNiSiCrCoTiNbx. Le four répond à deux défis distincts : obtenir une fusion homogène et prévenir la contamination chimique.

Atteindre la fusion complète

La fonction principale du four est de créer un environnement à haute température capable de faire fondre divers éléments métalliques.

Atteindre les seuils thermiques Le four utilise l'induction électromagnétique pour atteindre des températures allant jusqu'à 1300 °C.

Cette capacité thermique est essentielle pour garantir que les éléments de base — spécifiquement le cuivre (Cu), le nickel (Ni), le cobalt (Co) et le chrome (Cr) — soient complètement fondus. Sans atteindre ce niveau de température spécifique, l'alliage ne peut pas atteindre une phase unifiée.

Homogénéisation du mélange Alors que la haute température fait fondre le métal, le mécanisme d'induction joue un rôle secondaire et critique.

Le champ électromagnétique induit naturellement un effet d'agitation dans le métal en fusion. Cela garantit que les différents éléments sont soigneusement mélangés, créant un alliage chimiquement homogène plutôt qu'un mélange stratifié de métaux indépendants.

Préservation de l'intégrité chimique

La présence d'éléments réactifs dans la formule CuNiSiCrCoTiNbx rend la fusion à l'air libre standard impossible.

Protection des éléments réactifs L'alliage comprend du titane (Ti), du chrome (Cr) et du niobium (Nb), qui sont classés comme éléments d'alliage actifs.

Ces métaux ont une forte affinité pour l'oxygène et s'oxyderont rapidement s'ils sont exposés à l'air à des températures de fusion. L'oxydation modifie la composition chimique et introduit des impuretés qui peuvent ruiner les propriétés de l'alliage.

Le rôle de l'atmosphère d'argon Pour contrer l'oxydation, le four fonctionne avec un système de vide qui est rempli d'une atmosphère protectrice d'argon.

Ce gaz inerte crée une barrière autour du bain de fusion. Il empêche efficacement les éléments actifs de réagir avec l'environnement, garantissant que le produit final conserve la composition chimique précise prévue par la conception.

Comprendre les compromis

Bien que le four à induction sous vide soit idéal pour cette classe spécifique d'alliages à entropie moyenne, il est important de reconnaître ses limites opérationnelles par rapport à d'autres méthodes de synthèse.

Limites de température

La capacité de 1300 °C est suffisante pour les alliages à entropie moyenne à base de Cu et de Ni.

Cependant, elle est insuffisante pour les alliages à entropie élevée réfractaires (tels que ceux contenant du tungstène ou du tantale), qui nécessitent souvent des fours à arc sous vide capables d'atteindre 5000–6000 K. Vous devez vous assurer que le point de fusion de votre alliage ne dépasse pas la limite inductive du four.

Focus du traitement

Ce four est principalement conçu pour la fusion et la coulée (formation de lingots).

Il n'effectue pas les fonctions simultanées de pression et de frittage d'une presse à chaud sous vide. Si votre objectif est de consolider des poudres directement en une forme dense sans phase de fusion complète, un four à induction n'est pas l'outil approprié.

Faire le bon choix pour votre objectif

Le four à induction sous vide n'est pas un outil universel, mais c'est la norme pour la fusion de haute pureté de cette classe d'alliages spécifique.

- Si votre objectif principal est la précision compositionnelle : Comptez sur le blindage à l'argon pour empêcher la perte de titane et de niobium par oxydation.

- Si votre objectif principal est l'uniformité microstructurale : Tirez parti des capacités d'induction électromagnétique pour assurer un mélange approfondi d'éléments comme le nickel et le cobalt.

En contrôlant à la fois la température et l'atmosphère, le four à induction sous vide transforme un mélange complexe de métaux bruts en un matériau d'ingénierie précis et de haute pureté.

Tableau récapitulatif :

| Caractéristique | Fonction dans la préparation de l'alliage | Impact sur la qualité |

|---|---|---|

| Induction électromagnétique | Atteint 1300 °C et fournit une agitation | Assure une fusion complète et une homogénéité chimique |

| Atmosphère d'argon | Blindage inerte contre l'oxydation | Préserve les éléments réactifs comme Ti, Cr et Nb |

| Système de vide | Élimination des impuretés atmosphériques | Garantit des alliages de haute pureté, exempts de contaminants |

| Précision thermique | Chauffage contrôlé pour des systèmes d'alliages spécifiques | Prévient la perte d'éléments et maintient l'intégrité structurelle |

Élevez votre synthèse de matériaux avec KINTEK

La précision est primordiale lors du développement d'alliages avancés à entropie moyenne comme le CuNiSiCrCoTiNbx. Soutenu par une R&D experte et une fabrication de classe mondiale, KINTEK fournit des systèmes de vide, à induction et CVD haute performance adaptés aux exigences de laboratoire les plus strictes. Que vous ayez besoin de fours à haute température standard ou de solutions entièrement personnalisables pour la recherche unique de matériaux, notre équipe d'ingénierie est prête à soutenir votre innovation.

Prêt à obtenir une intégrité chimique supérieure ? Contactez-nous dès aujourd'hui pour trouver le four parfait pour votre laboratoire !

Guide Visuel

Références

- Denis Ariel Ávila-Salgado, José Luis Camacho-Martínez. Evolution of Microstructure, Hardness, and Wear Behavior of Medium-Entropy CuNiSiCrCoTiNbx Alloy. DOI: 10.3390/lubricants13040164

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique et de frittage par induction sous vide 600T

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique sous vide en graphite

Les gens demandent aussi

- Qu'est-ce que le chauffage par induction et comment fonctionne-t-il ? Découvrez son chauffage rapide, précis et efficace

- Quelle est la fonction d'un four à induction sous vide à haute température dans la synthèse de (Hf─Zr─Ti)C ? Atteindre une précision de 2100°C

- Quelles sont les principales différences entre les fours VIM et AM ? Choisissez la bonne technologie de fusion pour vos métaux

- Quelle est l'utilisation principale des fours à induction dans l'industrie manufacturière ? Obtenir une fusion de métal rapide et propre

- Quels sont les avantages en termes de productivité de l'utilisation d'un four de fusion d'or à induction ? Augmentez la production et la pureté

- Qu'est-ce qui rend les fours à induction écoénergétiques ? Le chauffage interne direct permet d'économiser 30 à 80 % d'énergie

- Pourquoi un four de fusion de laboratoire doit-il être capable de maintenir des températures élevées et stables pour les lingots AA2014 ?

- Comment un four de fusion par arc sous vide maintient-il la pureté du matériau ? Synthèse essentielle pour les HEA AlCrFeCuNi-(Vx)