À la base, le chauffage par induction est une méthode de chauffage d'un objet électriquement conducteur sans aucun contact physique. Il utilise un champ magnétique fluctuant pour générer des courants électriques directement à l'intérieur du matériau lui-même. Ces courants internes, connus sous le nom de courants de Foucault, créent une chaleur intense due à la résistance électrique naturelle du matériau, chauffant l'objet de l'intérieur vers l'extérieur.

Alors que les méthodes de chauffage conventionnelles transfèrent la chaleur à partir d'une source externe, le chauffage par induction transforme l'objet en sa propre source de chaleur. Cette différence fondamentale est la clé de sa vitesse, de sa précision et de son efficacité exceptionnelles.

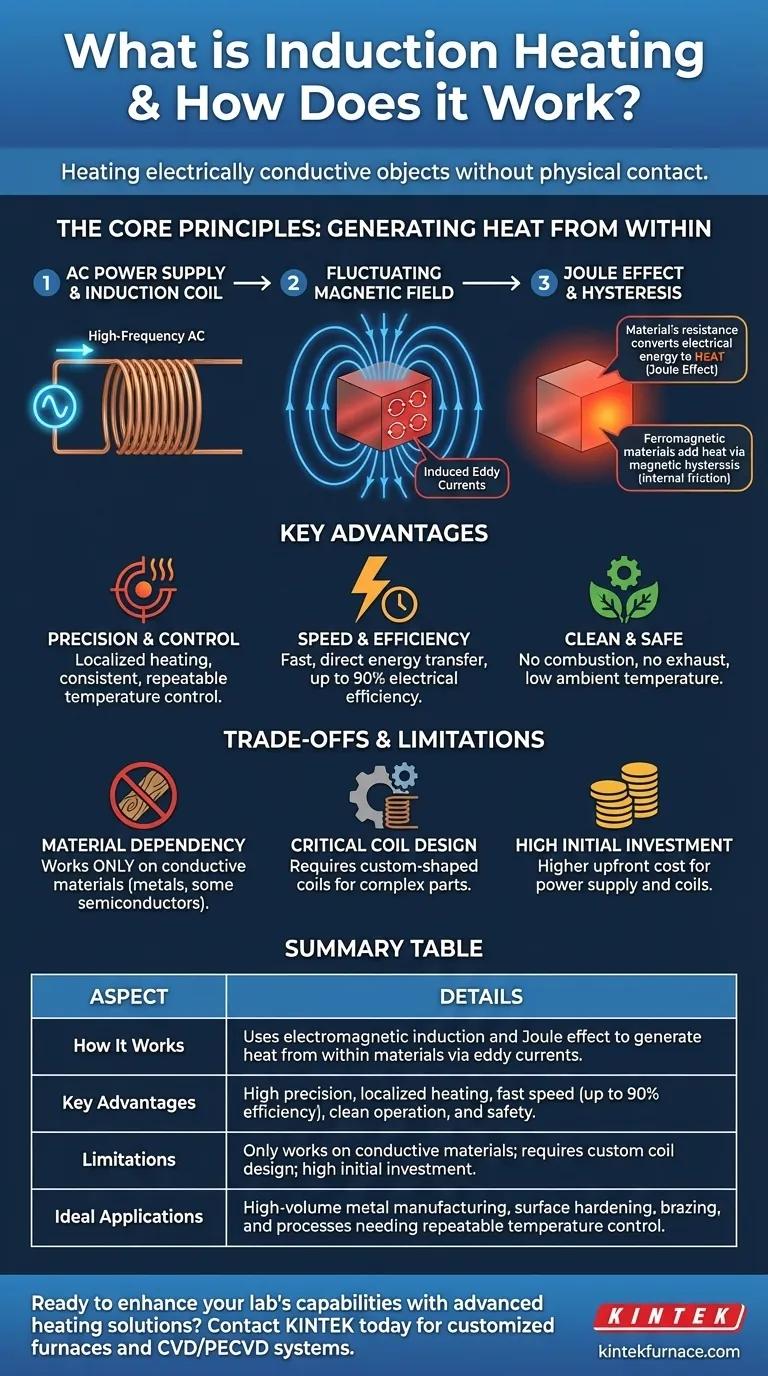

Les principes fondamentaux : Comment l'induction génère de la chaleur

Le chauffage par induction est une application directe de deux principes fondamentaux de la physique : l'induction électromagnétique et l'effet Joule. Le processus se déroule selon une séquence précise et contrôlable.

Étape 1 : Création du champ magnétique

Le processus commence par une bobine d'induction, généralement en cuivre. Un courant alternatif (CA) à haute fréquence est envoyé à travers cette bobine. Ce flux d'électricité génère un champ magnétique puissant et rapidement changeant dans l'espace autour et à l'intérieur de la bobine.

Étape 2 : Induction des courants de Foucault

Lorsqu'une pièce conductrice d'électricité, telle qu'une pièce métallique, est placée à l'intérieur de ce champ magnétique, le champ induit de petits courants électriques circulaires dans la pièce. Ce sont les courants de Foucault, et leur création est régie par la loi de Faraday sur l'induction électromagnétique.

Étape 3 : Génération de chaleur (L'effet Joule)

Lorsque ces courants de Foucault circulent dans la pièce, ils rencontrent la résistance électrique inhérente du matériau. Cette résistance entrave le flux du courant, convertissant l'énergie électrique en énergie thermique, ou chaleur. Ce phénomène est connu sous le nom d'effet Joule, et il est la principale source de chaleur dans le processus d'induction.

Une source de chaleur secondaire : L'hystérésis magnétique

Pour les matériaux ferromagnétiques comme le fer, le nickel et le cobalt, un mécanisme de chauffage supplémentaire contribue. L'inversion rapide du champ magnétique force les domaines magnétiques microscopiques du matériau à se réaligner constamment. Cette friction interne génère une chaleur supplémentaire, un processus connu sous le nom de perte par hystérésis. Bien que secondaire, elle peut accélérer considérablement le chauffage de ces matériaux spécifiques.

Principaux avantages de la technologie par induction

La méthode unique de génération de chaleur depuis l'intérieur confère à l'induction plusieurs avantages puissants par rapport au chauffage traditionnel par flamme, par résistance ou par four.

Précision et contrôle inégalés

La chaleur n'est générée qu'à l'intérieur de la partie de la pièce exposée au champ magnétique. Cela permet un chauffage extrêmement localisé et ciblé. En ajustant précisément la fréquence et la puissance du courant, vous pouvez obtenir un contrôle de température très reproductible et constant, ce qui est essentiel pour les processus sensibles à la qualité tels que le durcissement superficiel ou le brasage.

Vitesse et efficacité supérieures

Étant donné que la chaleur est générée directement à l'intérieur du matériau, le processus est exceptionnellement rapide. Il n'est pas nécessaire de chauffer d'abord une chambre de four ou d'attendre que la chaleur se propage depuis une surface externe. Ce transfert d'énergie direct peut atteindre une efficacité électrique allant jusqu'à 90 %, réduisant considérablement l'énergie gaspillée à chauffer l'environnement environnant.

Fonctionnement propre et sûr

Le chauffage par induction n'implique aucune combustion, ce qui signifie qu'il n'y a ni émanations ni sous-produits nocifs. Le processus peut être effectué sous vide pour éviter l'oxydation et la contamination. De plus, la bobine d'induction elle-même ne chauffe pas et les températures ambiantes restent basses, créant un environnement de travail plus sûr et plus confortable.

Comprendre les compromis et les limites

Aucune technologie n'est une solution universelle. Être un conseiller de confiance signifie reconnaître les cas où le chauffage par induction pourrait ne pas être le mieux adapté.

Dépendance au matériau

La limitation la plus importante est que le chauffage par induction ne fonctionne que sur les matériaux électriquement conducteurs. Les métaux et certains semi-conducteurs sont d'excellents candidats. Cependant, les matériaux non conducteurs comme les plastiques, le bois, le verre et la plupart des céramiques ne peuvent pas être chauffés directement par cette méthode.

La conception de la bobine est critique

L'efficacité et l'uniformité du chauffage dépendent fortement de la conception de la bobine d'induction. La bobine doit être façonnée et dimensionnée de manière appropriée pour la géométrie de la pièce. Les pièces complexes peuvent nécessiter des bobines conçues sur mesure, ce qui peut augmenter le coût initial d'installation et l'effort d'ingénierie.

Investissement initial élevé

L'équipement capital pour un système de chauffage par induction — en particulier l'alimentation électrique haute fréquence et les bobines inductrices — peut représenter un coût initial plus élevé par rapport aux fours à gaz ou aux résistances de chauffage plus simples. Cet investissement est généralement justifié par un débit plus élevé, des coûts énergétiques réduits et une meilleure qualité de produit au fil du temps.

Le chauffage par induction convient-il à votre application ?

Le choix de la bonne technologie de chauffage dépend entièrement de votre matériau, de vos objectifs de production et de vos priorités opérationnelles.

- Si votre objectif principal est la fabrication répétitive et à haut volume de pièces métalliques : L'induction est probablement le choix idéal en raison de sa vitesse, de sa cohérence et de son potentiel d'automatisation complète.

- Si votre objectif principal est le durcissement superficiel, le brasage ou le traitement localisé : La capacité de l'induction à contrôler précisément la zone de chauffage la rend bien supérieure aux méthodes qui chauffent la pièce entière.

- Si votre objectif principal est le chauffage de matériaux non conducteurs ou l'exécution de travaux variés à faible volume : Des méthodes plus simples et moins coûteuses comme les fours à convection ou le chauffage par résistance directe peuvent être plus pratiques et rentables.

En comprenant que l'induction génère de la chaleur depuis l'intérieur, vous pouvez tirer parti de ses avantages uniques pour tout processus exigeant précision, vitesse et efficacité.

Tableau récapitulatif :

| Aspect | Détails |

|---|---|

| Fonctionnement | Utilise l'induction électromagnétique et l'effet Joule pour générer de la chaleur à partir de l'intérieur des matériaux via des courants de Foucault. |

| Avantages clés | Haute précision, chauffage localisé, vitesse rapide (jusqu'à 90 % d'efficacité), fonctionnement propre et sécurité. |

| Limites | Ne fonctionne que sur les matériaux conducteurs ; nécessite une conception de bobine personnalisée ; investissement initial élevé. |

| Applications idéales | Fabrication de métaux à haut volume, durcissement superficiel, brasage et processus nécessitant un contrôle de température reproductible. |

Prêt à améliorer les capacités de votre laboratoire avec des solutions de chauffage avancées ? Contactez KINTEK dès aujourd'hui pour découvrir comment nos fours à haute température — y compris les fours à moufle, tubulaires, rotatifs, sous vide et à atmosphère, ainsi que les systèmes CVD/PECVD — peuvent être personnalisés pour répondre à vos besoins expérimentaux uniques. En tirant parti de notre R&D exceptionnelle et de notre fabrication interne, nous fournissons des équipements précis, efficaces et fiables adaptés à votre succès. Contactez-nous maintenant !

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Quel rôle le four à moufle joue-t-il dans la préparation des matériaux de support de MgO ? Activation du catalyseur maître

- Quelles substances sont interdites dans la chambre du four ? Prévenir les défaillances catastrophiques

- Quel est le rôle clé d'un four à moufle dans le prétraitement des boues de bore et de la szaibelyite ? Augmenter l'efficacité du processus

- Pourquoi un four à moufle haute performance est-il nécessaire pour la calcination des nanopoudres ? Obtenir des nanocristaux purs

- Quels métaux ne peuvent pas être chauffés par induction ? Comprendre l'adéquation des matériaux pour un chauffage efficace