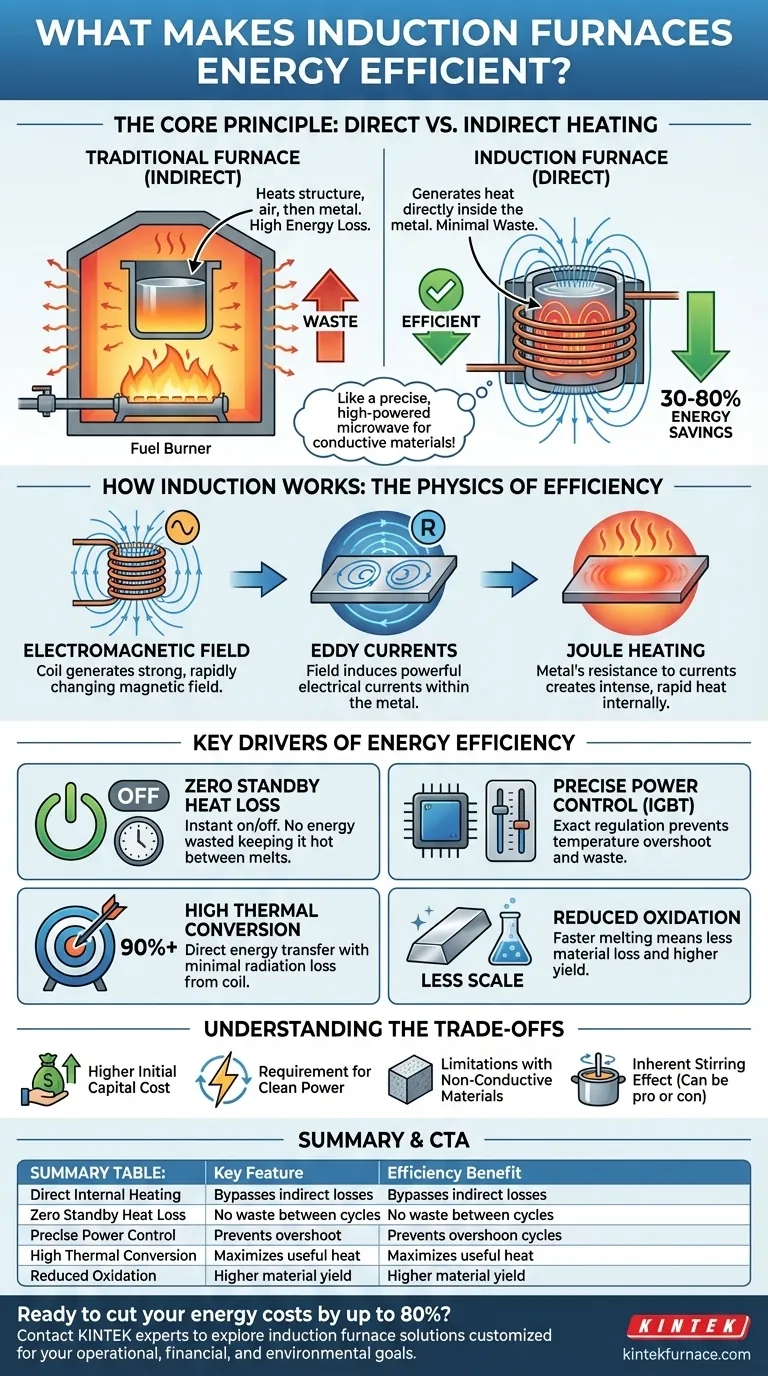

Fondamentalement, l'efficacité énergétique d'un four à induction provient de sa méthode de chauffage unique. Contrairement aux fours traditionnels qui brûlent du combustible pour chauffer une chambre, un four à induction utilise un champ électromagnétique puissant et contrôlé pour générer de la chaleur directement à l'intérieur du métal lui-même. Ce processus est incroyablement direct, éliminant les pertes d'énergie massives associées au chauffage de la structure du four, de l'air ambiant, et au transfert indirect de cette chaleur au matériau cible.

Les fours traditionnels gaspillent de l'énergie en chauffant tout ce qui se trouve autour du métal. Un four à induction fonctionne comme un micro-ondes précis et puissant pour les matériaux conducteurs, transférant l'énergie directement dans la charge avec un minimum de gaspillage, ce qui entraîne des économies d'énergie de 30 à 80 %.

Le principe fondamental : le chauffage interne direct

L'efficacité de la technologie d'induction est ancrée dans sa physique. Elle contourne les étapes lentes et coûteuses du chauffage conventionnel en faisant du matériau sa propre source de chaleur.

Comment fonctionne l'induction : un champ électromagnétique

Un four à induction utilise une bobine de cuivre refroidie à l'eau à travers laquelle circule un courant électrique alternatif puissant. Ce courant génère un champ magnétique fort et rapidement changeant autour et à l'intérieur du creuset contenant la charge métallique.

La résistance crée de la chaleur (effet Joule)

Ce champ magnétique induit de puissants courants électriques, appelés courants de Foucault, à circuler dans le métal conducteur. La résistance électrique naturelle du métal s'oppose au flux de ces courants de Foucault, générant une chaleur intense et rapide directement à l'intérieur du matériau.

Contourner le transfert de chaleur indirect

Les fours conventionnels fonctionnent par combustion ou par éléments résistifs, qui chauffent d'abord les parois et l'atmosphère du four. Cette chaleur doit ensuite être transférée au métal par rayonnement et convection. Chaque étape de ce processus indirect perd une quantité significative d'énergie dans l'environnement. L'induction saute entièrement ces étapes.

Principaux moteurs de l'efficacité énergétique

Plusieurs caractéristiques distinctes contribuent à la consommation d'énergie et aux coûts d'exploitation réduits du four à induction.

Aucune perte de chaleur en veille

Un four conventionnel doit être maintenu à haute température entre les utilisations, consommant un flux constant d'énergie juste pour rester prêt. Un four à induction n'a aucune perte de chaleur en veille car le chauffage est instantané. Il peut être complètement éteint entre les fusions et remis à pleine puissance en quelques minutes, ce qui permet d'économiser d'énormes quantités d'énergie pendant les périodes d'inactivité.

Contrôle électronique précis de la puissance

Les fours à induction modernes utilisent une technologie à semi-conducteurs, comme les systèmes IGBT (Insulated-Gate Bipolar Transistor), pour le contrôle de la puissance. Ces composants électroniques permettent une régulation instantanée et précise de la fréquence et de la puissance. Cela garantit que seule la quantité exacte d'énergie requise pour le cycle de fusion est utilisée, évitant ainsi les dépassements de température et le gaspillage.

Taux de conversion thermique élevé

Étant donné que la chaleur est générée à l'intérieur du matériau cible, l'efficacité de la conversion de l'énergie électrique en énergie thermique utile est extrêmement élevée. Très peu d'énergie rayonne de la bobine elle-même ; la majeure partie est couplée directement à la charge métallique.

Oxydation et perte de matière réduites

Le temps de fusion rapide réduit considérablement les opportunités pour le métal en fusion de réagir avec l'oxygène de l'atmosphère. Il en résulte moins d'oxydation (calamine) et donc un rendement matière plus élevé, ce qui représente une économie financière et de ressources directe.

Comprendre les compromis

Bien que très efficace, la technologie d'induction n'est pas une solution universelle. Reconnaître ses limites est essentiel pour une décision technique judicieuse.

Coût d'investissement initial plus élevé

Les fours à induction, avec leurs alimentations avancées et leurs bobines de cuivre, ont généralement un prix d'achat initial plus élevé que les fours à combustible plus simples. Ce coût doit être mis en balance avec les économies à long terme en énergie, en matériaux et en maintenance.

Exigence d'une alimentation électrique propre

L'électronique de puissance haute fréquence qui alimente un four à induction est sensible à la qualité de l'alimentation électrique. Elle nécessite un réseau électrique stable et fiable et peut nécessiter un équipement supplémentaire pour filtrer le bruit électrique ou les harmoniques.

Limitations avec les matériaux non conducteurs

Le chauffage par induction ne fonctionne que sur les matériaux électriquement conducteurs. C'est une technologie idéale pour la fusion du fer, de l'acier, du cuivre et de l'aluminium, mais elle ne peut pas être utilisée pour chauffer directement des matériaux isolants comme les céramiques ou certains types de contaminants dans une charge de ferraille.

L'effet d'agitation inhérent

Le champ électromagnétique crée une action d'agitation naturelle, souvent vigoureuse, au sein du métal en fusion. Bien que cela soit un avantage significatif pour créer une température uniforme et un alliage homogène, cela peut être indésirable pour certaines applications spécialisées où une fusion quiescente est requise.

Faire le bon choix pour votre opération

Le choix de la bonne technologie de four dépend entièrement de vos objectifs opérationnels principaux.

- Si votre objectif principal est de minimiser les coûts opérationnels : La haute efficacité énergétique du four à induction, l'absence de consommation de carburant et le rendement matière plus élevé en font le choix supérieur pour la réduction des coûts à long terme.

- Si votre objectif principal est la vitesse de production et la flexibilité : Le chauffage rapide et la capacité marche/arrêt instantanée de l'induction offrent une agilité inégalée pour les opérations qui nécessitent des fusions rapides ou des démarrages et arrêts fréquents.

- Si votre objectif principal est la conformité environnementale et la sécurité au travail : Le fonctionnement sans combustible et sans émissions d'un four à induction crée un environnement de travail plus propre, plus frais et plus sûr tout en éliminant le CO2 et d'autres sous-produits de combustion.

En comprenant le principe fondamental du chauffage interne direct, vous pouvez déterminer en toute confiance comment la technologie d'induction s'aligne sur vos objectifs financiers, opérationnels et environnementaux.

Tableau récapitulatif :

| Caractéristique clé | Avantage en termes d'efficacité |

|---|---|

| Chauffage interne direct | Génère de la chaleur directement à l'intérieur du métal, évitant les pertes d'énergie dues au chauffage indirect. |

| Aucune perte de chaleur en veille | Pas d'énergie gaspillée entre les cycles ; le four peut être complètement éteint. |

| Contrôle précis de la puissance (IGBT) | La régulation électronique prévient les dépassements de température et le gaspillage d'énergie. |

| Conversion thermique élevée | La majeure partie de l'énergie électrique est convertie directement en chaleur utile dans la charge. |

| Oxydation réduite | Des temps de fusion plus rapides entraînent moins de perte de matière et un rendement plus élevé. |

Prêt à réduire vos coûts énergétiques jusqu'à 80 % ? Chez KINTEK, nous tirons parti de notre R&D exceptionnelle et de notre fabrication interne pour fournir des solutions de fours à induction avancées et à haute efficacité. Notre gamme de produits, comprenant les fours à moufle, tubulaires, rotatifs, sous vide et à atmosphère contrôlée, ainsi que les systèmes CVD/PECVD, est complétée par de solides capacités de personnalisation approfondie pour répondre précisément à vos objectifs opérationnels et financiers uniques.

Contactez nos experts dès aujourd'hui pour découvrir comment notre technologie d'induction peut améliorer votre productivité, réduire vos dépenses opérationnelles et soutenir vos objectifs environnementaux.

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- Four de traitement thermique et de frittage par induction sous vide 600T

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Comment fonctionne le processus de fusion par induction sous vide (VIM) ? Atteignez une pureté et un contrôle supérieurs du métal

- Comment la technologie de fusion sous vide contribue-t-elle à la durabilité ? Améliorer la durabilité et l'efficacité du recyclage

- Qu'est-ce que la technologie de fusion par induction sous vide et pourquoi est-elle importante ? Obtenez des métaux de haute pureté pour des applications critiques

- Quelles sont les fonctions principales du four de fusion par induction sous vide poussé (VIM) ? Optimisation de la purification de l'alliage superalliage DD5

- Quel rôle joue un four de fusion par induction sous vide dans les alliages Fe-5%Mn-C ? Assurer l'intégrité chimique et une grande pureté