En substance, l'utilisation principale d'un four à induction dans la fabrication est de faire fondre les métaux avec une vitesse, une efficacité et une précision exceptionnelles. Cette technologie est la pierre angulaire des fonderies modernes et des installations de traitement des métaux, en particulier pour la production d'aciers, d'aluminium, de cuivre et d'alliages de métaux précieux de haute qualité.

Bien que de nombreux processus industriels puissent faire fondre le métal, le problème principal est de le faire proprement, efficacement et avec le contrôle absolu nécessaire pour les matériaux modernes. Les fours à induction résolvent ce problème en utilisant des champs électromagnétiques pour chauffer le métal directement de l'intérieur, ce qui en fait un outil indispensable pour la fabrication de haute qualité.

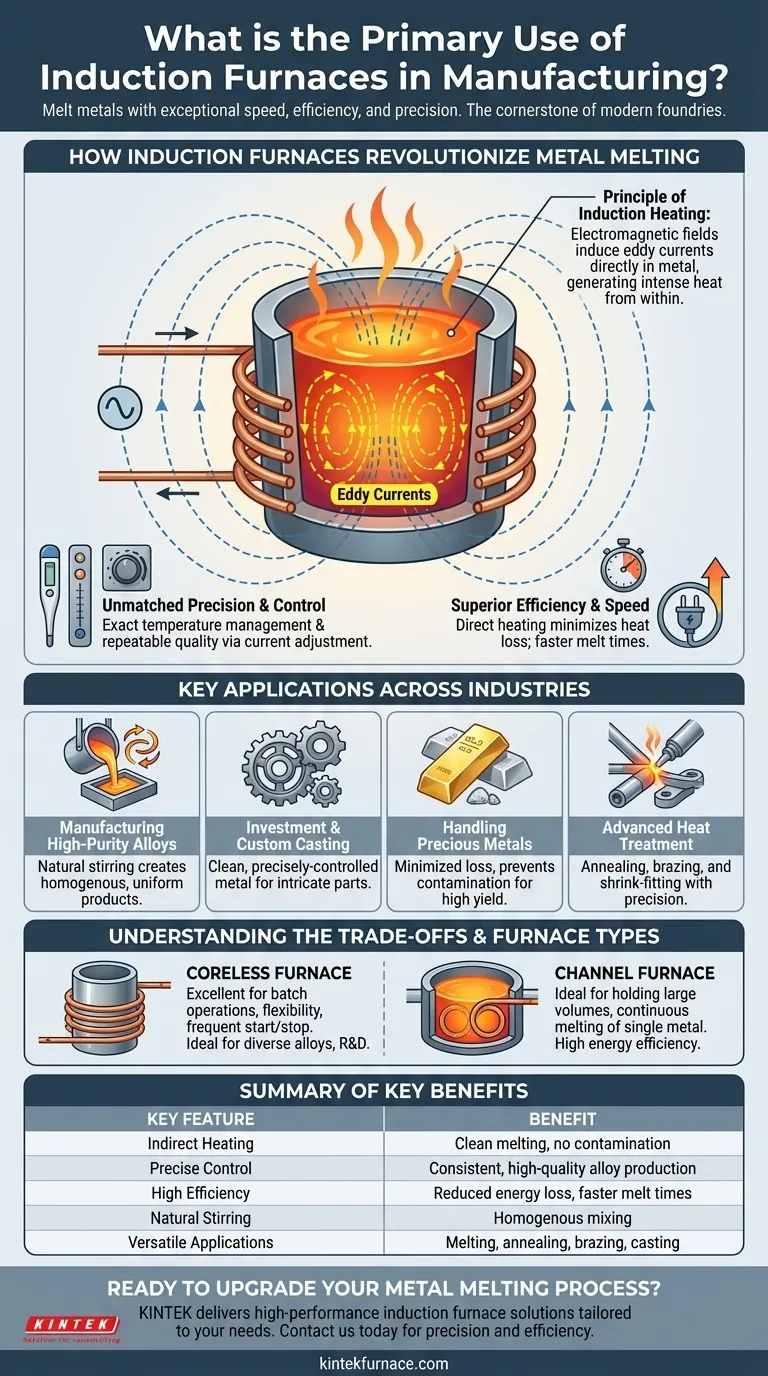

Comment les fours à induction révolutionnent la fusion des métaux

La valeur d'un four à induction ne réside pas seulement dans sa capacité à faire fondre le métal, mais dans la manière dont il y parvient. Le processus est fondamentalement différent des fours traditionnels à combustible ou à arc, offrant des avantages distincts.

Le principe du chauffage par induction

Un four à induction fonctionne sans aucune flamme externe ni élément chauffant touchant le métal. Un puissant courant alternatif traverse une bobine de cuivre, générant un champ magnétique fort et fluctuant autour du creuset contenant la charge métallique.

Ce champ magnétique induit de puissants courants électriques, connus sous le nom de courants de Foucault, directement à l'intérieur du métal lui-même. La résistance électrique naturelle du métal provoque la génération d'une chaleur intense par ces courants, faisant fondre le matériau de l'intérieur vers l'extérieur.

Précision et contrôle inégalés

Parce que la chaleur est générée par un champ électromagnétique, les opérateurs ont un contrôle précis sur le processus de fusion en ajustant la fréquence et la puissance du courant.

Cela permet une gestion exacte de la température, ce qui est essentiel pour respecter les spécifications strictes des alliages modernes. Le processus est hautement reproductible, garantissant une qualité constante d'un lot à l'autre.

Efficacité et rapidité supérieures

Le chauffage direct du métal minimise la perte de chaleur vers l'environnement. Cela rend la fusion par induction significativement plus économe en énergie que les méthodes qui doivent d'abord chauffer une chambre, puis transférer cette chaleur au métal.

Ce chauffage direct est également incroyablement rapide, réduisant les temps de fusion globaux et augmentant le débit.

Applications clés dans toutes les industries

Bien que la "fusion" soit la fonction principale, son application est nuancée et critique dans divers secteurs à forte valeur ajoutée. La nature contrôlée du chauffage par induction le rend idéal pour plus que la simple transformation du métal solide en liquide.

Fabrication d'alliages de haute pureté

Le champ électromagnétique crée une action d'agitation naturelle au sein du métal en fusion. Cela garantit que tous les éléments, y compris les agents d'alliage, sont distribués parfaitement uniformément, ce qui donne un produit final homogène et uniforme.

Fonderie de précision et coulée sur mesure

Les fours à induction sont un pilier des fonderies pour la coulée à la cire perdue, la coulée de cuivre et la coulée d'aluminium. Leur capacité à produire du métal en fusion propre et précisément contrôlé est essentielle pour créer des pièces moulées complexes et de haute qualité.

Traitement des métaux précieux

Pour l'or, le platine et d'autres métaux précieux, la minimisation des pertes de matière et la prévention de la contamination sont primordiales. La nature propre et confinée de la fusion par induction en fait la méthode préférée, garantissant le rendement et la pureté les plus élevés possibles.

Traitement thermique avancé

Le même principe de chauffage par induction est utilisé pour d'autres applications, telles que le recuit (ramollissement du métal pour améliorer la ductilité), le brasage (assemblage de deux pièces de métal) et le frettage de pièces avec une grande précision.

Comprendre les compromis et les types de fours

Aucune technologie n'est une solution universelle. Comprendre les différents types de fours à induction et leurs limitations inhérentes est essentiel pour prendre une décision éclairée.

Fours sans noyau vs. fours à canal

Les deux conceptions principales répondent à des besoins opérationnels différents.

Les fours à induction sans noyau se composent d'un simple creuset entouré de la bobine d'alimentation. Ils sont excellents pour les opérations par lots, la fusion d'une grande variété de métaux et d'alliages, et pour les applications nécessitant des arrêts et des démarrages fréquents.

Les fours à induction à canal fonctionnent davantage comme un transformateur, avec une boucle de métal en fusion agissant comme la bobine secondaire. Ils sont idéaux pour maintenir de grands volumes de métal en fusion à température et pour la fusion continue d'un seul type de métal, offrant une très haute efficacité énergétique dans ces scénarios.

Considérations courantes

Le principal compromis est souvent le coût d'investissement initial, qui peut être plus élevé que certains types de fours traditionnels. Cependant, cela est généralement compensé par des coûts d'exploitation inférieurs grâce à une meilleure efficacité énergétique, une réduction des pertes de matière et une amélioration de la qualité des produits.

De plus, bien qu'excellente pour de nombreuses applications, la production d'acier de commodité à très grande échelle est toujours dominée par d'énormes fours à arc électrique, qui sont conçus pour faire fondre d'énormes quantités de ferraille d'acier.

Faire le bon choix pour votre objectif

Le choix de la bonne technologie de fusion dépend entièrement de votre objectif de fabrication spécifique.

- Si votre objectif principal est la production d'alliages de haute valeur ou la coulée de précision : L'induction est le choix supérieur pour son contrôle précis de la température et ses capacités de mélange homogène.

- Si votre objectif principal est la fusion continue à grande échelle d'un seul métal : Un four à induction de type canal offre la meilleure efficacité énergétique pour le maintien et la fusion de grands volumes.

- Si votre objectif principal est la fusion rapide et propre de lots divers (par exemple, métaux précieux, R&D) : Un four à induction sans noyau offre la flexibilité nécessaire et minimise le risque de contamination croisée.

En fin de compte, l'adoption de la technologie des fours à induction est une décision stratégique visant à prioriser la qualité, l'efficacité et le contrôle dans le traitement des métaux.

Tableau récapitulatif :

| Caractéristique clé | Avantage |

|---|---|

| Chauffage indirect | Fusion propre, pas de contamination, idéal pour les métaux précieux |

| Contrôle précis | Production d'alliages de haute qualité et constante |

| Haute efficacité | Perte d'énergie réduite, temps de fusion plus rapides |

| Agitation naturelle | Mélange homogène pour des produits finaux uniformes |

| Applications polyvalentes | Fusion, recuit, brasage et coulée sur mesure |

Prêt à améliorer votre processus de fusion des métaux avec précision et efficacité ?

Chez KINTEK, nous tirons parti de notre R&D avancée et de notre fabrication interne pour fournir des solutions de fours à induction haute performance adaptées à vos besoins uniques. Que vous produisiez des alliages de haute pureté, traitiez des métaux précieux ou nécessitiez une fusion rapide par lots, notre expertise vous assure d'obtenir des résultats supérieurs avec un contrôle inégalé et des économies d'énergie.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours à induction peuvent transformer vos opérations de fabrication !

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Quelles sont les fonctions principales du four de fusion par induction sous vide poussé (VIM) ? Optimisation de la purification de l'alliage superalliage DD5

- Comment la fusion sous vide a-t-elle impacté le développement des superalliages ? Débloquez une résistance et une pureté accrues

- Quel rôle joue un four de fusion par induction sous vide dans les alliages Fe-5%Mn-C ? Assurer l'intégrité chimique et une grande pureté

- Quel est l'objectif de l'équipement de fusion, de coulée et de refonte sous vide ? Obtenir des métaux de haute pureté pour des applications critiques

- Quelles sont les applications courantes de la fusion par induction sous vide ? Essentiel pour les métaux et alliages haute performance